2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A hegesztés minőségét nemcsak az határozza meg, hogy a mester képes-e helyesen megszervezni az ívet, hanem a munkaterület különleges védelme a külső hatásoktól. Az erős és tartós fémkapcsolat kialakítása felé vezető úton a fő ellenség a természetes levegő. A varrat oxigéntől való szigetelése fluxust biztosít a hegesztéshez, de nem csak ez a feladata. Ennek az adalékanyagnak az összetételének különböző konfigurációi a védőgáz környezet kombinációjával lehetővé teszik a varratkötés paramétereinek különböző módon történő szabályozását.

Fluxus hozzárendelés

Az ilyen típusú hegesztőanyag az égési zónába kerül, és az olvadék jellemzőitől függően védő és módosító hatást fejt ki a hegesztési zónára. Az anyag különösen a következő funkciókat tudja ellátni:

- Salak- és gázszigetelés készítése a hegesztőmedencéhez.

- Hegesztett kötés készítésebizonyos műszaki és fizikai tulajdonságok.

- Ívstabilitás fenntartása.

- Fémelektróda (vagy huzalolvadék) átvitele a hegesztési zónába.

- A nem kívánt szennyeződések eltávolítása a salakrétegből.

Ha a fémekkel történő hegesztéshez használt különböző folyasztószerek kompatibilitásáról beszélünk, akkor a leggyakoribb márkák a következő célokat szolgálják:

- FC-9 - gyengén ötvözött acél szénötvözetek.

- AN-18 - erősen ötvözött acélötvözetek.

- AN-47 - gyengén és közepesen ötvözött acélok, amelyeket nagy szilárdsági jellemzők jellemeznek.

- AN-60 - csővezetékekben használt gyengén ötvözött acélok.

- ФЦ-7 - lágyacél nagy áramerősségű hegesztésekor használatos.

- FC-17 - magas hőmérsékletű homlokközpontú vasaló.

- FC-19 - magas krómtartalmú ötvözetek.

- ФЦ-22 - sarokvarrat készítésére használják ötvözött szénacélokkal végzett munka során.

- 48-OF-6 - hegesztési technikákban használatos magas ötvözetű elektródahuzal csatlakoztatásával.

Fluxus kompozíciók

Maga a folyasztószert általában 0,2-4 mm-es nagyságrendű szemcsés por formájában állítják elő. De ennek a terméknek a tartalma és eredete nagyon eltérő lehet, és nem mindig egységes. Ebben a tekintetben a következő típusú hegesztési folyasztószereket különböztetjük meg:

- Oxid. A tartalom nagy része fém-oxid, és körülbelül 10%a fluorid elemek arányát adja. Ezt a folyasztószert gyengén ötvözött és fluortartalmú acélötvözetek kezelésére használják. Ezenkívül a tartalomtól függően az oxidfolyasztószer-készítményeket szilíciummentes, alacsony szilíciumtartalmú és magas szilíciumtartalmúra osztják.

- Só-oxid. Az ilyen porokat kevertnek is nevezik, mivel a tölteléket egyformán képezhetik oxidok és sóvegyületek. Ezt a folyasztószert ötvözött acél feldolgozására használják.

- Sóoldat. Az oxidok jelenléte teljesen kizárt, és a fluoridok és kloridok képezik a készítmény alapját. A sófolyasztószer célja az aktív fémek elektrosalak újraolvasztása és hegesztése.

Fluxus technológia

A gyártási folyamat során a folyasztószer alap (tétel) számos feldolgozási eljáráson megy keresztül, beleértve az olvasztást, granulálást, formázást és minőségellenőrzést. A töltet nyersanyagát a gyártási folyamat előtt kis, közepes és nagy szegmensekre osztják. Minden tétel alapos mosáson és szárításon esik át, mivel a jövőbeli fluxus paramétereinek tisztasága és pontossága kezdettől fogva megmarad. Ezt követően a mérés, adagolás és más technológiai komponensekkel való keverés történik. A hegesztési folyasztószer olvasztását és granulálását speciális berendezéseken végzik - gázlángú vagy elektromos ívkemencéket, hideg víz öntésére szolgáló medencéket és fém raklapokat használnak. A feldolgozás utolsó szakaszában a szárítást szitálással végezzük. Az ellenőrzésen átesett folyasztószert speciális, tűzálló tulajdonságokkal rendelkező zacskókba vagy dobozokba csomagolják.

GOST követelményei a fluxushoz

A szabályozási követelmények a fluxusminőség-értékelés több területét érintik, valamint szabályozzák az anyag kezelésének biztonsági szabályait és a vizsgálati módszereket. Ami a fő paramétereket illeti, a következő követelmények vonatkoznak rájuk:

- Kivéve az 1,6 mm-nél nagyobb folyasztószer szemcsékben. Tartalmuk százalékos aránya nem haladhatja meg a teljes tömeg 3%-át.

- Legfeljebb 0,25 mm-es töredékű fluxus előállítása megengedett, ha erről a feltételről kezdetben megegyeztek a fogyasztóval.

- A fogyasztóval való megegyezés alapján 0,35 és 2,8 mm közötti szemcsefrakciójú anyagok gyártása is megengedett, de csak az AN-348-A minőséggel kapcsolatban.

- A folyasztószer nedvességtartalma a márkától függően nem haladhatja meg a 0,05 és 0,1 közötti együtthatót.

Ami a biztonsági követelményeket illeti, az egyéni védőintézkedések a GOST szabályozásának fő tárgyát képezik. A merülőíves hegesztést a tűzbiztonsági előírásoknak megfelelően kell elvégezni. Külön ellenőrizni kell a felhasznált folyasztószer koncentrációját, amely alapértelmezés szerint kémiailag veszélyesnek és a termelésre károsnak minősül.

Ölvesztett és nem olvadó fluxus

Az olvasztott por tartalmát főként salakképző komponensek alkotják. Az alkotóelemek, köztük a kvarchomok, a mangánérc és a kréta összeolvadásának eredményeként keletkeznek. Bizonyos arányú összekeveréssel, majd kemencében történő olvasztással lehetségesszerezzen módosítót egy bizonyos jellemzőkészlettel rendelkező varráshoz. Funkcionálisabb a nem olvadt módon előállított merülőíves hegesztés. Ez granulált és por alakú anyagok keveréke, amely a salakképző alapon kívül ötvöző elemeket és deoxidálószereket is tartalmaz. Az olvasztási művelet hiánya lehetővé teszi fémpor és vasötvözetek bejuttatását a fluxusba, ami megfejti a kötések javításának lehetőségeit.

A merülőíves hegesztés típusai

Fluxus használatával kézi és automatikus hegesztés is elvégezhető - az alapvető különbség a kiválasztott berendezéstől függ. Az ívhegesztés önbeállító üzemmódban vagy automatikus feszültségszabályozással támogatott. Optimális az inverteres telepítések alkalmazása huzalelőtoló dobokkal kiegészítve. Gyakori a gáz nélküli folyasztószerrel történő hegesztés is, amely alapértelmezés szerint védőkörnyezetként működik az oxigéntől és a nitrogéntől. Mi az a jó technika, amely kizárja ezt az akadályt a negatív hatástényezőkkel szemben? Először is, ha egy megfelelő folyasztószert választunk, az képes lesz a védő- és segédfeladatok teljes listáját elvégezni a kialakított varrással kapcsolatban. Másodszor, a gáznemű közeg hiánya megkönnyíti a folyamat megszervezését. Nem szükséges argon-szén-dioxid keverékkel hengert készíteni, és pisztoly használatakor meg kell védeni a hegesztési területet a túlzott hőhatástól.

Fluxus technika

Az ív kigyulladása után a kezelőnek karban kell tartania aztaz elektróda vége és a fluxusréteg alatti munkadarab között. A port 55-60 mm-es rétegbe öntik, majd az ívet szó szerint bele kell fojtani ebbe a tömegbe, amíg meg nem olvad. Átlagos fluxustömeg mellett a fémre gyakorolt statikus nyomása körülbelül 8-9 g / cm2 lehet. Ez az érték elegendő a hegesztőmedencét érő nem kívánt mechanikai hatások kiküszöbölésére. Ha folyasztószeres hegesztéshez huz alt használ, minimális olvadék fröccsenés érhető el. Ez a feltétel teljesül az olvadékzóna stabil érintkezésének biztosításával a fogyóhuzallal és a fluxussal, valamint az áramerősség szabályozásával. A gázoldali védelem ebben az esetben sem szükséges, de a teljesítményszabályozás különösen fontos lesz. Általában a huzal és a fluxus kombinációját használják nagy áramsűrűségű hegesztéskor, ezért a gép kiválasztásánál figyelembe kell venni az elektróda menetének állandó sebességét.

A fluxus használatának előnyei

A fluxus használata minden bizonnyal befolyásolja a legjobban a varrat kialakulását, mivel a szabad levegőn végzett munkafolyamat negatív tényezői minimálisak. A nyilvánvaló előnyök közé tartozik a kisebb hibák az illesztési területen, a fröcskölés minimalizálása és a hatékonyabb ívvezérlés teljes automatikus vezérlési lehetőségekkel. Ami szintén nagyon fontos, hogy a merülő ívhegesztési terület mindig látható a kezelő számára. Ez lehetővé teszi, hogy szükség esetén időben kiigazítsák a folyamatot, és bizonyos esetekben akár speciálisak nélkül ismaszkok.

A fluxus használatának hátrányai

Ennek a technológiának a gyengeségeit a berendezésekre vonatkozó magasabb követelmények okozzák, mivel több teljesítményre van szükség a fluxus hatékony olvasztásához. Napjainkban a fluxusos környezetben történő argon ívhegesztésre szolgáló eszközök speciális módosításait gyártják, amelyek speciális berendezéssel rendelkeznek az előkészítéshez és a szállításhoz. Logikus, hogy az ilyen modellek 15-20%-kal drágábbak. Egy másik hátrány az olvadási zóna növekedésével jár. Bár bizonyos határokon belül szabályozható, ilyen körülmények között problémás kis elemek feldolgozása.

Következtetés

A folyasztószer, mint fogyóeszköz, amely javítja a hegesztési folyamat minőségét, megkönnyíti számos ilyen spektrumú gyártási és építési tevékenységet. De még otthon is gyakran használják vidéken, garázsban vagy egyszerűen javítási műveleteknél. Amikor ezt az anyagot saját igényei szerint választja ki, nagyon fontos, hogy ne számolja el rosszul a minőségértékelést. Amint azt ugyanaz a GOST megjegyzi, a hegesztési folyasztószert 20-50 kg vastag papírzacskókban kell a piacra szállítani, jelezve a szállítási jelöléseket. Külön megrendelésre kisméretű kiszerelés is készíthető, de ehhez speciális konténereket kell biztosítani. Ezenkívül a mérést a teljes tára tömeghez viszonyított legfeljebb 1%-os hibával kell elvégezni.

Ajánlott:

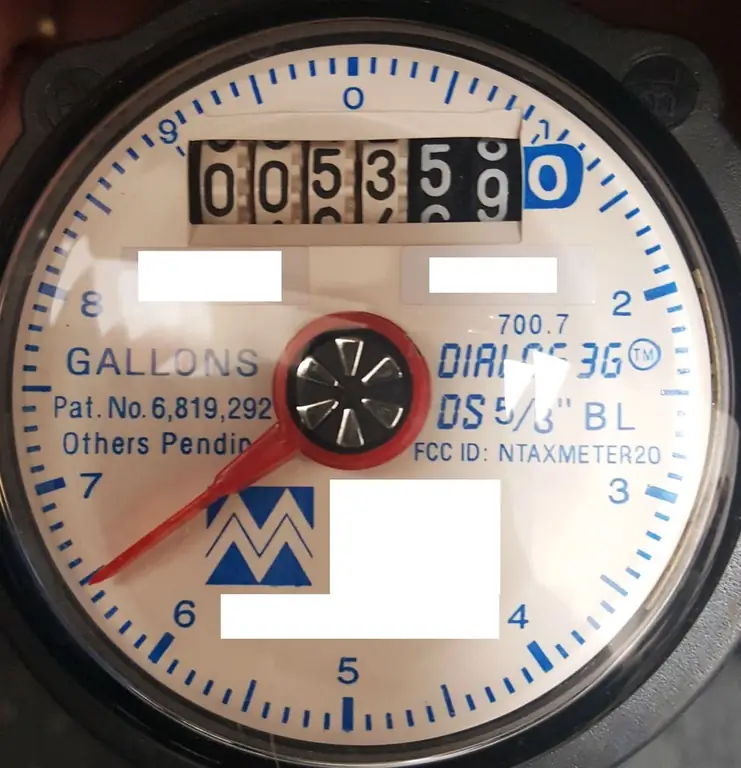

A vízmérők eltarthatósága: a szerviz- és működési idő, a hitelesítési időszakok, a használati szabályok és a hideg-melegvízmérők használati ideje

A vízmérők eltarthatósági ideje változó. Függ a minőségétől, a csövek állapotától, a hideg- vagy melegvízhez való csatlakozástól, a gyártótól. A gyártók átlagosan 8-10 éves működési időt állítanak az eszközökön. Ebben az esetben a tulajdonos köteles azok ellenőrzését a jogszabályban meghatározott határidőn belül elvégezni. Erről és néhány további pontról a cikkben többet fogunk elmondani

Ipari marker: leírás, összetétel, szabályok, alkalmazás és cél

Ipari marker – íróeszköz információk különféle felületekre történő felviteléhez. Ebben az esetben a felület lehet fa, üveg, kő, fém, bőr, festett anyagok és akár rozsda is. Az ilyen markerrel szemben támasztott követelmények nagyon specifikusak

Hőálló ragasztó: összetétel, cél és használati utasítás

A hőálló ragasztó sokféle anyag alkatrészeinek összekapcsolására használható. Az ilyen kompozíciók használatával kemencéket helyeznek el és csempézik, fém, kerámia, üveg elemeket rögzítenek egymáshoz

Cementiszap: tulajdonságok, elkészítési szabályok, összetétel, a GOST követelményeinek való megfelelés, cél és alkalmazás

A fúrási folyamat során speciális megoldásokat alkalmaznak a helyi kőzetek fejlesztéséből származó dugványok és termékek kimosására. Ez a művelet szükséges a fúróberendezés mechanikai hatásának hatékonyságának növeléséhez és az alsó furat megtisztításához. A mosás speciális technológiával készült cementiszapokkal történik

Polimer cementhabarcs: összetétel, műszaki jellemzők, a GOST követelményeinek való megfelelés, cél és alkalmazás

A polimer cementhabarcs a hagyományos homok-cement habarcs egyik változata. A gipsz és más burkolóanyagok lerakásakor használt keverékekhez polimereket is adhatunk. Ennek az anyagnak a készítményhez való hozzáadása elősegíti a tulajdonságainak javítását