2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A nitril-butadién-kaucsuk (NBR) a fő nyersanyag különböző típusú, optimális tartósságú gumik gyártásához. Ez egy szintetikus polimer anyag, amelyet butadién akrilnitril (NAC) kopolimerizálásával nyernek. Nevezhetjük nitril-, divinil-nitril-, butadién-akrilnitril-kaucsuknak vagy butakril-kaucsuknak. A nemzetközi megjelölésben ez az anyag NBR (nitril-butadieneru-ber) jelöléssel, a hazai megjelölésben - SKN (nitril szintetikus gumi) van feltüntetve.

Adott esetben

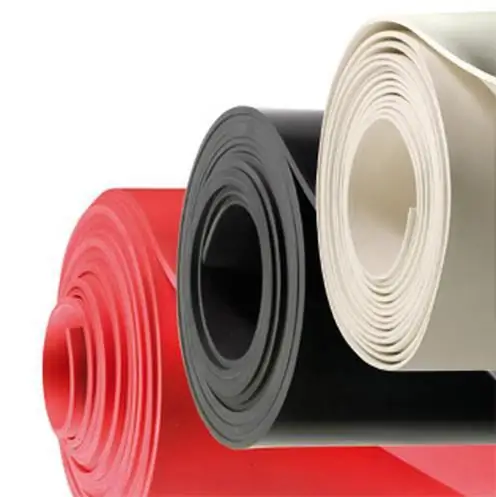

Ezt a gumitípust leggyakrabban azokban az iparágakban használják, ahol fontos a gumitermékek optimális ellenállása a kémiailag agresszív környezettel szemben. Nagyon fontosak a butadién-nitril-kaucsuk olyan tulajdonságai, mint a nagy rugalmasság és a kis maradandó deformáció. Ez az anyag széles körben elterjedtkémiailag aktív anyagokkal közvetlenül érintkező gumielemek gyártásához használják - ezek lehetnek mindenféle tömítések, olajtömítések, gumikompenzátorok, üzemanyag- és olajtömlők, hajtószíjak, üzemanyagtartályok autókhoz, repülési és olajiparhoz, nyomdai ofszet tányérok és egyéb termékek.

Az ezen a gumin alapuló termékek nem duzzadnak olajos folyadékokban, fagyállókban és vízben. Bizonyos típusú ilyen anyagokból az elektromos vezetékek hüvelye és gumikesztyűk készülnek, amelyek különleges szilárdsággal és kopásállósággal rendelkeznek. Különféle ragasztók, tömítőanyagok és poliuretánhab előállításához használják. A ragasztóanyagok gyártásában a gumi az alapja.

Mikor és honnan származik ez a gumi?

A butadién-nitrilkaucsuk beszerzését 1934-ben rögzítették Németországban. Abban az időben német tudósok létrehoztak egy egyedülálló anyagot, amelyet Buna-N néven szabadalmaztattak. A második világháború alatt az új anyag iránt nagy kereslet volt a hadiiparban.

A természetes alapanyagok hiánya miatt az Egyesült Államok legfelsőbb vezetése speciális programot indított a butadién-nitril gumi és más típusú szintetikus gumiipari alapanyagok gyártásának aktív fejlesztésére. A program keretében készült anyag a GR-N nevet kapta. Mára a BNR az egyik legkeresettebb speciális célú gumivá vált. A világ több mint 20 országában készül.

NBR gyártás

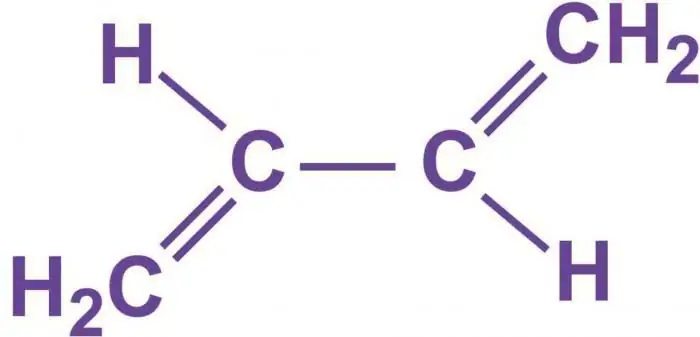

Az ilyen típusú anyagokat konstruktív polimerizációval nyerik vizes emulzióban. Az eljárást magas és alacsony hőmérsékleten is végrehajtják. Előállításukhoz fő monomerek a butadién-1, 3 és az akrilsav-nitril (NAC), bizonyos arányban keverve. Ezek az anyagok nem függnek a hőmérséklettől. Figyelembe véve a véletlenszerű kopolimerizáció törvényeit, meg kell jegyezni, hogy a monomerek e tandemének olyan azeotróp készítmény tulajdonságaival kell rendelkeznie, amelyek körülbelül 40% akrilnitrilt tartalmaznak monomerek keverékében.

Az ilyen típusú gumi gyártása során a polimerizációhoz használt emulgeálószerek koagulálása során teljesebb tisztításra van szükség. A gyártott gumikban kis mennyiségű hamu, ásványi és illékony szennyeződés (legfeljebb 1%) megengedett. Megrakhatók festhető vagy nem festhető antioxidánsokkal.

Mi az a BNK

Hazánkban olyan típusú gumikat gyártanak, mint a nitrilkaucsuk-18 (SKN-18), a nitril-butadién-kaucsuk-26 (SKN-26) és a nitril-butadién-kaucsuk-40 (SKN-40). A fokozatokban lévő numerikus mutató a polimerekben lévő akrilnitril egységek számát mutatja. 18%, 26% vagy 40% akrilnitrilt tartalmazhatnak.

Az összetevők számának megváltoztatásával a kapott anyag különböző tulajdonságait érheti el. Az akrilnitril százalékától függően a tulajdonságokA gumik keménysége, viszkozitása, olaj- és benzinállósága változhat. A NAC százalékos aránya befolyásolja a szerkezeti egységek intermolekuláris hatását. Ez a tényező befolyásolja a nitril-butadién-kaucsuk használatát a nemzetgazdaság egyes területein. Ennek ellenére nyersanyagként használják ipari gumitermékek széles körének gyártásához.

Anyagi tökéletlenségek

Annak ellenére, hogy a BNR hozzáadásával készült gumitermékek kiváló teljesítményt nyújtanak (nagy szakítószilárdság és hajlékonyság, relatív nyúlás, szakadás- és kopásállóság, kiváló olaj- és benzinállóság), ez az anyag és néhány hibák.

A mechanizmusok sebességének növekedésével és a hűtőolaj hiányával összefüggő szigorúbb működési feltételek azt a tényt eredményezik, hogy a gumielemek csak +150 fokos hőmérsékleten működnek. Az üzemi hőmérséklet ezen érték fölé emelkedésekor strukturálódás, majd az NBR alapján keletkező gumik tönkremenetele következik be. Más szavakkal, a felmelegített gumi kemény és törékennyé válik.

Az alacsony hőmérsékletnek való kitettség negatív hatással van a gumitermékekre is, amelyeket a nitrilkaucsuk gyártásához használtak. Számukra az optimális működési hőmérséklet nem lehet alacsonyabb, mint -35˚С.

Modern gumimódosítások

Gumitermékek létrehozásáhozegyedi tulajdonságkészletet, a gumik korszerűbb módosításait alkalmazzák. A hidrogénezett nitril-butadién gumik a módosítás egyik ígéretes fejlesztése. Kiváló feldolgozási tulajdonságokkal rendelkeznek a különféle gumigyártás során.

A polivinil-kloriddal módosított gumikból készült gumi stabilabb teljesítményt nyújt időjárási kopásállóságban (-50 fokig) és extrém üzemi hőmérsékleten +160 fokig. Szakítószilárdsága és kopásállósága szempontjából lényegesen felülmúlja a nitrilkaucsuk alapú termékeket. Kiválóan ellenáll a kémiailag agresszív környezet aktív hatásainak. Ez a gumi azonban nem olyan erős és rugalmas. Ezért az anyag feldolgozási tulajdonságainak javítása érdekében leggyakrabban hagyományos típusú nitril gumikkal kombinálva használják.

Vulkanizálás

A butadién-nitril gumik vulkanizálásának folyamata kén, valamint tiuram, szerves peroxidok, alkil-fenol-formaldehid gyanták és szerves klórvegyületek felhasználásával történik. A hőmérséklet 140˚ és 190˚ Celsius között változhat. E folyamat során a vulkanizálódás nagy fennsíkja figyelhető meg. A megnövekedett NAC-tartalom hozzájárul a vulkanizálás sebességének növekedéséhez. A kapott gumik minőségét a vulkanizálók jellemzői határozzák meg.

Tulajdonságok

A BNC tulajdonságai meghatározásra kerülnekakrilnitril tartalom. Az ilyen típusú gumi jól oldódik ketonokban, egyes szénhidrogén oldatokban és észterekben. Az alifás szénhidrogének és az alkohol gyakorlatilag nincs hatással a nitril-butadién gumik oldódására. Az akrilnitril anyag összetételének növekedése hozzájárul a polimer láncok közötti intermolekuláris hatáshoz: minél több NAA van az anyag összetételében, annál nagyobb az üvegesedés sűrűsége és hőmérséklete. A megnövelt NAA-tartalom csökkenti a dielektromos tulajdonságokat, csökkenti az aromás oldószerekben való oldhatóság mértékét, és növeli az alifás szénhidrogénekben a duzzadással szembeni ellenállást.

A gumi polimerizációs folyamatától függően különböző plasztoelasztikus tulajdonságokkal állítható elő. Ezek lehetnek:

- Nagyon kemény (Defoe keménység 21,5-27,5 N). Az ilyen gumi jelölésénél a „T” betű kerül a nevébe.

- Szilárd (Defoe keménység 17,5-21,5 N).

- Puha (Defoe keménység 7,5-11,5 N). Az ilyen gumi jelölésénél az „M” betű kerül a nevébe.

Az alkilszulfonátokkal mint emulgeálószerekkel gyártott NBR-ek esetében a jelölést a "C" betű egészíti ki. Például az SKN-26MS egy puha gumi, amely 26% kötött NAC-t tartalmaz, és biológiailag lebomló alkil-szulfonát emulgeálószert használtak a készítményben.

Ajánlott:

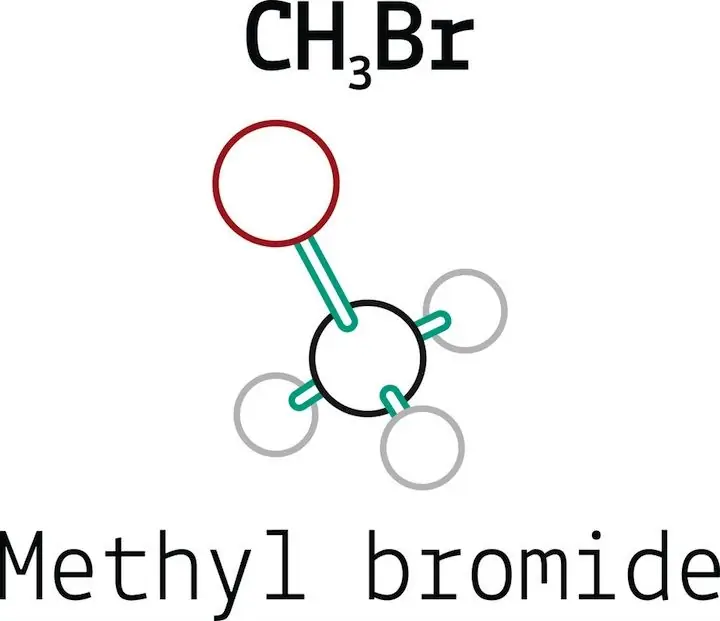

Metil-bromid: tulajdonságok, gyártás, cél és alkalmazás

A metil-bromid egy fertőtlenítőszer, amelyet számos kártevő ellen használnak, beleértve a pókok, atkák, gombák, növények, rovarok és rágcsálók ellen. Peszticidként 1932-ben vezették be. A metil-bromid fertőtlenítést mezőgazdasági termékek, gabonasilók, malmok, hajók, ruházati cikkek, bútorok és üvegházak füstölésére használják

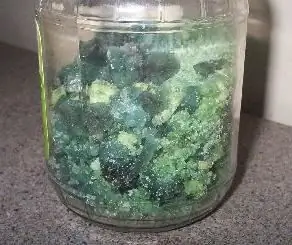

Vas-szulfát: fizikai és kémiai tulajdonságok, gyártás, alkalmazás

A vas-szulfát a természetben rendkívül elterjedt kémiai vegyület, amelyet széles körben alkalmaznak a gazdasági tevékenységek különböző területein. Ennek az anyagnak vannak két- és háromértékű módosításai. Az első fajta, amelyet vas-szulfátnak is neveznek, egy szervetlen bináris, nem illékony vegyület, amelynek képlete FeSO4

Tung olaj: gyártás, alkalmazás, tulajdonságok, vélemények

A tungolajat régóta használják fatermékek bevonására. Évszázadok óta kiváló tartósítószerként, fertőtlenítőként, kiváló dekoratív tulajdonságokkal rendelkezik

A duralumin egy nagy szilárdságú alumínium alapú ötvözet réz, magnézium és mangán hozzáadásával: Tulajdonságok, gyártás és alkalmazás

Mi az a duralumínium? Mik a duralumínium ötvözet tulajdonságai? Az ötvözet műszaki és minőségi mutatói. Különféle termékek ebből a fémből és azok terjedelme

Hipoeutektoid acél: szerkezet, tulajdonságok, gyártás és alkalmazás

A cikk a hypoeutectoid acéloknak szól. Figyelembe veszik az anyag tulajdonságait, szerkezetét, gyártási jellemzőit stb