2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:53

Az olajfinomítók nyersanyagként kapják meg a kutakból származó termékeket. Alapvetően ezek olaj- és gázforrások, amelyeket szennyeződésekkel és ásványi sókkal emulzió formájában vonnak ki. Előkezelés nélkül az ilyen keverékek már a nyersanyag-feldolgozás korai szakaszában is károsíthatják a technológiai berendezéseket, ezért olyan olajszárítási és sótalanítási módszereket alkalmaznak, amelyek hatásukat tekintve összehasonlíthatók a szűréssel.

A víztelenítési és sótalanítási technológiák általános elvei

Az olaj és a kapcsolódó szennyeződések keveréke általában többféle folyadékból képződik, amelyek szilárd részecskéket is tartalmazhatnak. A legegyszerűbb emulziókban a vízkomponenst a molekulaszerkezet mentén vékony cseppekben kőolajjal keverik össze. Meg kell jegyezni, hogy az olaj kiszáradási és sómentesítési folyamatai nem csak a cél természetes szennyezésével és hígulásával hozhatók összefüggésbe.terméket a kútban és a gyártás során. A kutak légi szállításának technológiája biztosítja az erőforrás szándékos felhígítását, annak érdekében, hogy fúrólyuk nyomás alatt a felszínre vonják. A levegő vagy a szénhidrogén gázok aktív emelőközegként működhetnek, így a további olajfinomítás az erőforrás-előkészítés kötelező technológiai intézkedése. A másik dolog az, hogy a légi szállítási technika alacsony oxigéntartalma megkönnyíti a nyersanyagok szétválasztásának folyamatát.

Az olajfinomítási technológiák leggyakoribb alkalmazása a só és a víz molekuláris szintű elválasztása. Különösen az olajsótalanítás legegyszerűbb technológiái közé tartozik a transzformátor tápellátásával 12-25 kV feszültségű elektródák által létrehozott elektrosztatikus mező hatása. Az elektrosztatikus mező hatására a vízmolekulák elmozdulnak, összeütköznek és összetapadnak. Ahogy a folyadék térfogata felhalmozódik, lehetővé válik az ülepítése az olajfázistól való ezt követő elválasztással. Ez a víztelenítési és sótalanítási eljárások egyik általános működési elve, de széles körben alkalmazzák a különféle aktív komponensek hozzáadásával járó technológiákat is, amelyek felgyorsítják és optimalizálják az elválasztási folyamatokat.

Kőolaj és jellemzői

A nyersolaj természetes emulgeálószereket is tartalmaz diszpergált szennyeződésekkel és mineralizált kloridokkal. Egyes esetekben a kútfejlesztési technológiától függően a gázkomponensek is tartósíthatók - illékony illszervetlen. Mindezek az összetevők aktívak, és kötelezőnek tekinthetők a tartósításhoz vagy nemkívánatosnak - állapotukat a végtermékre vonatkozó követelmények határozzák meg, és a feldolgozás szakaszaiban meghatározzák az elfogadható olajszárítási és sótalanítási módszerek listáját, ami szintén befolyásolja a az olajfinomítók berendezéseinek kiválasztása. Vagyis még néhány hasznos összetevő is károsíthatja a technológiai egységeket, ezért a feldolgozás bizonyos szakaszaiban ezeket is kizárják, majd újra bevezetik.

A kiszáradási folyamat az egyik alapvető folyamat. Úgy valósítják meg, hogy a víz-olaj közeget demulgeálószerek hozzáadásával megsemmisítik, amelyek a fázisszétválasztás határán történő adszorpció során elválasztják az olajban lévő folyadékcseppeket. Aktív komponensként olyan készítményt kell használni, amely önmagában is könnyen elválasztható a célterméktől. Például az olaj víztelenítésére és sómentesítésére használt demulgeálószerek nem befolyásolják a tisztítandó nyersanyag tulajdonságait, és nem lépnek reakcióba vízzel. Ezek szintetizált vegyületek, amelyek a berendezésekkel szemben semlegesek és környezetbarátak. Az olajban oldódó csoport demulgeálószerei könnyen keverhetők olajtartalmú emulziókkal, ugyanakkor vízzel rosszul kimoshatók. Léteznek szerves, nem elektrolit demulgeálószerek is, amelyek jellemzői közé tartozik az olajos emulgeálókhoz képest oldó funkció. A kémiai hatás következtében az alapanyag viszkozitása is csökken.

Az olajsótalanítás szükségességének indoklása

A kőolaj sókoncentrációjának csökkentésének hasznossága messze túlmutat azon károkon, amelyeket a korróziós folyamatok okoznak a berendezésekben. Figyelembe kell venni, hogy a szigorú előírásokkal meghatározott fizikai és kémiai tulajdonságokkal rendelkező olajtermékeket a termelési folyamatokban és a közlekedési infrastruktúra ellátásában használják fel. Ezért az olajsótalanítás elvileg teljesen racionális eljárás - más dolog, hogy különböző technológiákat lehet alkalmazni ennek a feladatnak a végrehajtására, nem beszélve a koncentrációcsökkentés mértékének különbségeiről. Például azokon a területeken, ahol vízmegőrzést terveznek, kétlépcsős sótalanítási eljárást lehet bevezetni.

Miben változnak a sókezelési megközelítések? Ez a mögöttes technikától függ. Tehát az elektromos módszereknél az aktuális paraméterek számítanak, és az olaj víztelenítésére és sómentesítésére szolgáló kémiai kezelés keretében sokféle hatóanyagot alkalmaznak, amelyek kezdetben különböző módon befolyásolják bizonyos elemek tartalmát. Ezek többnyire ugyanazok a vegyszerek a demulgeálószerek általános csoportjából, amelyeket bizonyos körülmények között az emulzióba juttatnak. Például egy anyag olajos nyersanyagokkal való sűrű keveredésének biztosításához azt az öblítőtartálytól vagy az elválasztó zónától szabványos távolságra az áramlás irányába kell irányítani.

Nyersolaj fűtése

Az egyik előkészítő intézkedés, melynek célja a sótalanítási folyamat hatékony végrehajtásához megfelelő hőmérsékleti rendszer kialakítása. Mire való? A fűtésnek két alapvető feladata van:

- Magas hőmérsékleti körülmények között a vízrészecskék nagyobb sebességgel mozognak, ami aktívabbá teszi a molekulák egyetlen szerkezetté való egyesülésének folyamatát. Ennek megfelelően fokozódik az olaj sótalanítási folyamata, amelyből a nagy vízvegyületek eltávolíthatók.

- A viszkozitás csökkentése is a hőmérséklet szabályozásának következménye. A viszkozitás önmagában azt jelzi, hogy a folyadék mennyire képes ellenállni az áramlásnak. Ha ez a mutató csökken, akkor az idegen alkatrészek könnyebben eltávolíthatók, mivel az akadály kisebb ereje ellensúlyozza őket.

De milyen hőmérsékleti rendszer lesz optimális az olajemulzió számára a további elválasztási folyamatokra gyakorolt pozitív hatás szempontjából? Egy adott mutatót egy adott minta jellemzőinek figyelembevételével állítanak be. Például könnyű, alacsony viszkozitású emulzióknál mérsékelt átlaghőmérsékletet alkalmaznak az olajfázis felforrásának megakadályozására, nehéz szénhidrogén-keverékeknél pedig célszerű növelni a hőhatás sávját. A legtöbb esetben a 100 és 120 °C közötti fűtési hőmérsékletet tekintik a sótalanítás optimális módjának. A 140 °C-ig terjedő üzemmód emeltnek számít.

Vegyi olajkezelés

Az emulzió szerkezetének ilyen módon történő feldolgozása vagy megsemmisítése szintén speciális képzést igényel. Az olaj dehidratálásának és sómentesítésének kémiai módszereit különösen a következő fizikai körülmények között kell végrehajtani:

- Azértaz olajkomponens és a hatóanyag közötti érintkezés biztosítása érdekében a határfelületi filmet előzetesen meg kell semmisíteni. Ez lehetővé teszi a további folyamathoz szükséges demulgeálószer hozzáadását az emulzióhoz.

- Elegendő számú szétszórt vízrészecskék ütközést kell biztosítani egy bizonyos ideig. Más szóval, az emulzió tartalmának keverésével vagy elforgatásával mesterségesen megnő a destabilizált vízrészecskék aktivitása.

- Az ülepedési idő megmaradt, amely alatt a nagy vízrészecskék csapadékot képeznek a koaguláció hátterében.

E pillanattól kezdve megkezdheti az emulzió előkészítését az olajsótalanítási folyamathoz melegítéssel. Az olajfázis hőmérsékletének emelésének minden pozitív tulajdonsága kémiai elválasztási módszerrel működik, de fontos figyelembe venni a korlátokat, mivel a túlzott hőmérséklet-emelkedés negatív következményekkel járhat. Egyes leválasztó üzemekben, ha a hőmérsékletet helytelenül becsülik meg, az olaj elpárolog az anyag sűrűségének csökkenése és térfogatcsökkenés miatt. Az ilyen hatások megelőzése érdekében sok vállalkozás alacsonyabb fűtési hőmérsékletet alkalmaz biztonsági hálóként. A hőenergia hiányának kompenzálására nagyobb mennyiségű demulgeálót és nagyobb teljesítményű berendezéseket használnak.

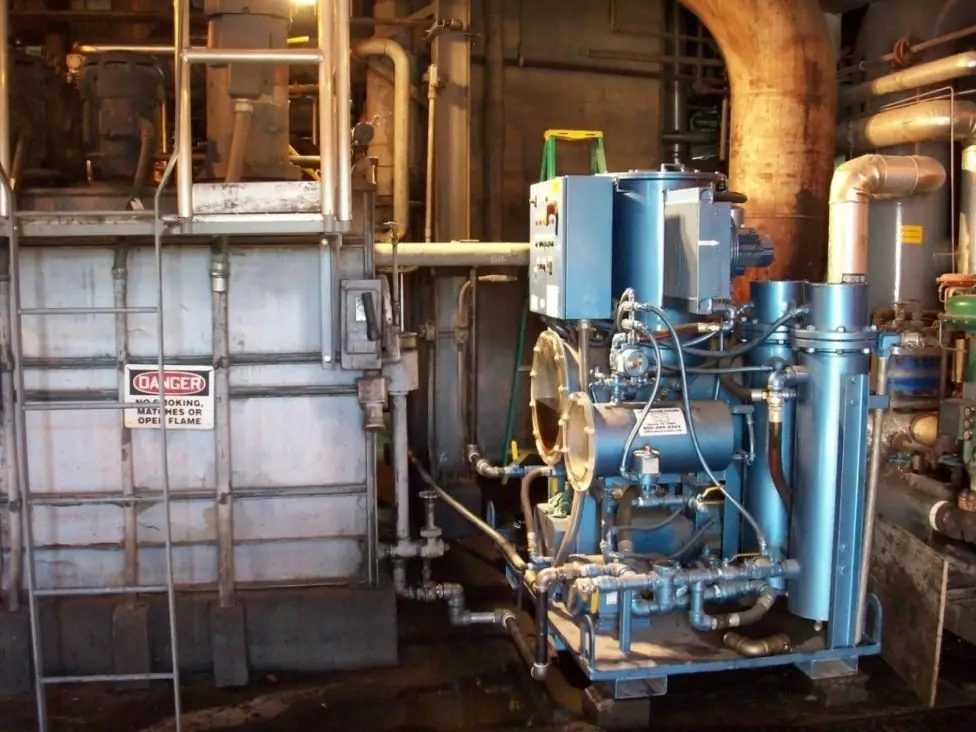

Elektromos dehidratátorok olajsótalanításhoz

A só és a víz olajtermékektől való elválasztására szolgáló elektromechanikus eljárások végrehajtásának legegyszerűbb sémáiban elektromos dehidratátorokat használnak. Ez többfunkciósolyan berendezések, amelyek több szakaszos feladatot látnak el, beleértve a fűtést, az elektromos ütközést, az elválasztást és az olajteknőt. Az olaj víztelenítésére és sótalanítására szolgáló vízszintes elektromos dehidratátorok egy tartályon alapulnak, amelyben egy- vagy kétlépcsős elválasztási folyamatok zajlanak. A fűtési funkcióval rendelkező modellek (hőleválasztók) szintén tartalmaznak egy tartályt a kialakítás középpontjában, de kiegészítik egy bemeneti fűtőszakasszal.

Az elektromechanikus dehidratátorokat egyesítő egységekkel, elektrosztatikus rácsokkal és ugyanazzal a fűtőberendezéssel tervezték. Ennek a módosításnak a megkülönböztető jellemzője a folyékony/folyékony formátumú fázisokkal való együttműködésre tervezett egyesítő eszközök megvalósítása. Az olajsótalanításra szolgáló ilyen típusú elektromos víztelenítőt problémás emulziók karbantartására használják.

Az elektromechanikus dehidratátorok használatának általános technológiájában az utolsó szakasz a kicsapási eljárás. Ennek keretein belül egy szeparált olajáramot szolgálnak ki, melynek mozgása során biztosított a gázleadás és normalizálódnak a hőmérsékletjelzők.

Az elektromos víztelenítő működési elve

Amikor egy nyersolaj komponens elektromos mezőbe kerül, a negatív töltésű vízmolekulák elkezdenek mozogni, körte alakú cseppet vesznek fel, a pozitív elektródával szemben. Az utóbbi felé vezető úton a cseppek összeütköznek, és nagy frakciót alkotnak, amely készen áll a további kicsapásra és elválasztásra. A nehézség abban rejlik, hogy az emulzió feldolgozásának egy ciklusa szükségesnem lesz elég a víz és a só szétválasztására. Bár a sók természetesen feloldódnak a vízi környezetben, nagy koncentrációban nem távolíthatók el teljesen. A hatékonyabb tisztítás érdekében a keverékhez friss vizet is adhatunk, amely több elektromos működési ciklus során kimossa a sós részt. Az elektromos kezelés mellett a dehidratátorral ellátott olajsótalanító egység ülepítést (ülepedés funkciót) lát el. Ehhez opcionális berendezéseket használnak, amelyek különböző alakúak, méretűek és kiegészítő folyamatvezérlő eszközökkel rendelkezhetnek.

Noha az elektromos dehidratátorok technológiailag összetett és költséges berendezések, nem csak a nagy, hanem a kis finomítók is egyre gyakrabban használják őket. Ezt az igényt az egységek következő előnyei magyarázzák:

- Megtakarítás. A gyakorlat azt mutatja, hogy mind a fogyóeszközök költségét, mind az energiafogyasztást tekintve az elektromos dehidratátorok a legjövedelmezőbb megoldások az olajleválasztásra osztályukban.

- Ergonómia. Ez egy viszonylag új berendezés, ezért kialakítását már az első generációkban fejlesztették ki, a hangsúlyt a modern vezérlési formákra helyezve automatizálással és elektronikus diszpécser vezérlőpanellel.

- Feldolgozási minőség. Egy jól átgondolt tervezési rendszer a vegyi katalizátorok széles választékával párosulva gyakorlatilag laboratóriumi minőségű olajkezelést biztosít a kritikus iparágak számos technológiai folyamatához.

- A technológia nagyfokú megbízhatósága. NÁL NÉLA kompozíció automatizált védőeszközöket biztosít, amelyek a beágyazott algoritmusok szerint enyhe hibakockázattal vezérlik a technológiai műveleteket. Ugyanakkor a személyzeti funkciók minimálisra csökkennek, és a csúcstechnológiás változatokban ezeket intelligens vezérlőrendszerek váltják fel.

Komplex olaj-emulziós elválasztás

Ha az elektromos dehidratátorokat kifejezetten a tiszta olaj víztől és sóktól való elválasztására használják, akkor az ipari szeparátorok a komplexumban az emulzió komponensekre történő szétválasztását valósítják meg. Például egy kút tesztelésekor a kivont mintából általános elemzést kell készíteni a fenéklyukban lévő kemény rétegről. Ezekben a tevékenységekben az olajsótalanítás a vas vagy magnézium koncentrációjának meghatározásával együtt közvetett feladatnak tekinthető, de ez nem csökkenti a szeparátor hasznosságát. Az a tény, hogy a gyakorlatban magukat az olajfinomítókat nem annyira a céltermékből a só pontszerű eltávolítása érdekli, hanem annak átfogó előkészítése a további felhasználásra. Ebben az értelemben a szilárd szennyeződések kizárása, valamint a kiszáradás és a sótalanítás üdvözlendő.

A nagy teljesítményű leválasztók a bemeneti iszap és gáziszap biztosításával is működnek. Az ilyen berendezéseket vízsótalanításra használják az olajkezelő létesítményekben a végső termelési ciklussal rendelkező fogyasztó vállalkozások számára. Ez azt jelenti, hogy a kibocsátásnak kereskedelmi tisztaságú olajnak kell lennie, amelynek jellemzői lehetővé teszik üzemanyagként vagy egyéb anyagokként történő felhasználását. Például egy szeparátor olajat készítolyan emulzió, amelynek jellemzői lehetővé teszik bitumen, kenőanyagok, szintetikus gumi stb. előállítását. Az ilyen kiváló minőségű olajat a feldolgozás több szakaszán keresztül érik el, beleértve a gázmosókat, a koaleszkálókat, a mosótartályokat, a hőleválasztókat és más funkcionális egységeket különböző konfigurációk.

Mély sótalanítási technológia

Az elégtelen olajemulziós sótalanítás hatással van a technológiai berendezések állapotára és a végtermék minőségére is. Ezért az igényes termelők számára a feldolgozó üzemek olyan termékeket állítanak elő, amelyek mély elválasztáson mentek keresztül. Ilyenkor az olajsótalanító berendezés 3-5 mg/l-re csökkenti a sók mennyiségét. Hogyan érhető el egy ilyen eredmény? Különböző technológiák használhatók, de a kombinált elektrotermokémiai módszer tekinthető optimálisnak.

Magas mélységi elválasztás érhető el komplex tisztítással, a vízi környezetben lévő sók különböző módszereinek összekapcsolásával. Ebben az esetben erős elektromos árammal kell biztosítani az intenzív lerakódást a mosófolyadékban. Ami a kémiai módszert illeti, az aktív demulgeálószerek hozzáadásával is kapcsolódik.

A mély sótalanítás másik módja a hidromechanikus. Ebben az esetben kémiai és elektromos hatásokat nem alkalmaznak. A hangsúlyt a gravitációs funkcióra helyezik, amely hozzájárul a vízi környezet olajtól való természetes hámlásához. A sótalanító egység ebben a sémában egy 100-150 m3 űrtartalmú hengeres ülepítő tartály. A frakciók szétválasztására szolgáló zónákat biztosít, amelyekben a folyadékok legfeljebb 1,5 MPa nyomás alatt áramlanak. A 120 és 140 °C közötti hőmérsékleti rendszer is megmarad, ami hozzájárul a közegleválasztási folyamatokhoz.

AC-Direct térhatás technológia

Ezt a módszert DC/AC mezőnek is nevezik. Vagyis teljes mértékben a transzformátorban lévő egyenirányító által biztosított elektromos hatáson alapul. Egyenáramú körülmények között az elektrosztatikus rács polaritást (negatív vagy pozitív) vesz fel, ami hozzájárul a vízmolekulák mozgásához az elektróda irányában. A molekulák egymáshoz való kölcsönös vonzása következtében vízréteg képződik, amely a legkényelmesebb séma szerint jelenik meg.

Az olaj víztelenítésére és sótalanítására szolgáló elektromos berendezések használatának bonyolultsága abban rejlik, hogy a vízi környezet összeolvadási folyamata magában foglalja a rövidzárlat kockázatát. Ennek az az oka, hogy a negatív és pozitív elektródák érintkezhetnek egymással a vízrészecskék mozgása során kialakuló hidak miatt. Ezt a negatív tényezőt egy trióda tirisztor kiküszöböli, de csak a rövidzárlat valószínűségének részleges csökkentése formájában. A nehézolajfrakciók feldolgozása során az AC-Direct technológia nem megengedett vagy egyéb okokból korlátozott. Ilyen közegben még termikus expozíció alatt sem olyan aktív a vízmolekulák aktivitása, ami elvileg csökkenti a folyamat intenzitását és általános minőségét.szétválasztás.

Így vagy úgy, maga az elektromos működési módszer előnyt jelent más módszerekkel szemben, mivel a legpraktikusabb, könnyen használható és a műszaki szervezés szempontjából nem igényes. Nehézséget csak a folyamatbiztonság biztosításának követelményei okoznak, ami a biztonsági blokkok, rövidzárlat-gátló egységek, feszültségstabilizátorok stb. használatának szükségességében fejeződik ki.

A sótalanítók további funkciói

Mivel az olajfinomítók és -finomítók általában az olajfinomítást egy sor egyéb folyamatlépéssel kombinálják, az elválasztó berendezés számos kiegészítő funkcióval is rendelkezik, többek között:

- Vezérlő és mérési funkciók. Mind a kötelező, mind a másodlagos opcionális mérőeszközöket alkalmazzák. Például nyomásmérők, hidrosztatikus eszközök, multiméterek, doziméterek stb. A vegyi olajsótalanító üzemekben speciális eszközöket is használnak a demulgeálószerek típusának és mennyiségének meghatározására.

- Öblítési és tisztítási műveletek. A funkció önkiszolgáló rendszerekre vonatkozik - a feldolgozott olaj kiszivattyúzása után aktiválódik a tartály és az emulzió szállítását biztosító csatornák öblítése.

- Energiagazdálkodási eszközök. Az elektromos szereléseknél, mint már említettük, az áramparaméterek változása befolyásolja az olajsótalanítási folyamatok minőségét, így az áramforrás korrekciója úgy tekinthető, mintszabályozó funkciója. Ehhez speciális vezérlőpaneleket használnak, amelyek ampermérőkkel, voltmérőkkel és áramváltóval vannak összekötve.

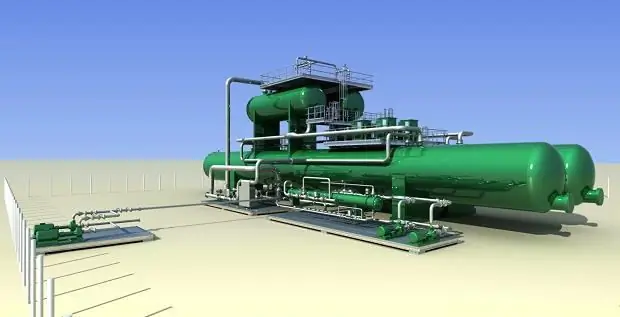

Teljes sótalanító üzem

A nagy olajfinomítókban, ahol a tisztítási és elválasztási folyamatokat a folyamban mozgó nyersanyagokkal végzik, speciális, flotációs és centrifugális működési elven működő egységeket alkalmaznak. Az UPON soros olajsótalanító egység kapacitásai 500 m3/h nyersanyag feldolgozását teszik lehetővé, akár 3 g/m3 sótartalom biztosításával. A magas elválasztási sebesség fenntartásához azonban megfelelő nyomásra van szükség az olajellátó körben. Ehhez külön vagy beépített kompresszoregységeket használnak. Így az átlagos nyomás a feldolgozósor bemeneténél 1,1-1,5 MPa.

Az egylépcsős keveréssel történő egyszerűsített séma végrehajtása esetén az emulziót előzetesen vízzel hígítják, majd a keveréket a keverőszelepbe küldik, és belépnek az elválasztó egységbe. A bevezető csővezetéken keresztül a soros olajsótalanító egység elosztja az elkészített oldatot az elválasztó edény teljes hosszában, ami lehetővé teszi a frakciók hatékony szétválasztását. A mechanikai leválasztás során elektrosztatikus hatás is felléphet. A végső szakaszban a már megtisztított olajat a közös keringető csatornába engedik a feldolgozás vagy átmeneti tárolás következő technológiai szakaszába irányítva. Megjegyzendő, hogy a soros sótalanítás minősége a funkció kizárása miatt meglehetősen alacsonyAz olajteknő azonban bizonyos területeken az olajtermékek előállításánál a magas teljesítmény követelményei a feldolgozás sebességét helyezik előtérbe.

Kiegészítő iszapkezelő rendszerek

A legtöbb dehidratáló és szeparátor üzem alapértelmezés szerint durva szűrési lépést alkalmaz a hígtrágya komponens leeresztésével. Ezt az eljárást nem szabad összetéveszteni a szennyeződések eltávolításával, mivel az iszap az olajtermelés mellékhatása, és a feldolgozás legelső szakaszában károsíthatja a nyersanyagok finomtisztító rendszereit. Ezért a nehéz szennyeződéseket még az olajsótalanítási folyamatok előtt eltávolítják. Ebben az esetben iszap alatt kőzetek, homok és egyéb durva részecskék üledékét értjük, amelyek a mező kútműködésének különböző szakaszaiban kerültek az emulzióba.

Hogyan történik az iszaptisztítás? Számos eltávolítási eljárást terveznek, de mindegyik mechanikus szűrési módszeren alapul, vízelvezetéssel és mosással. Az olaj dehidratálására és sótalanítására szolgáló ipari létesítményekben 4 bar vagy annál nagyobb nyomású fúvó van csatlakoztatva ezekhez a folyamatokhoz. Ritka esetekben az iszapot termikus és vegyszeres kezelésnek vetik alá - ez vonatkozik a speciális stabil vegyületekre, amelyek vízelvezetése nem hatékony.

Következtetés

Az olaj előkészítésének problémáit a technológiai feldolgozás fő folyamataihoz a feldolgozóiparban történő későbbi felhasználásra különböző eszközökkel és módszerekkel oldják meg. A víztelenítési és sótalanítási technológiák messze nem a legfontosabbake spektrum műveletei, de ezek nélkül lehetetlen. A modern ipar igyekszik optimalizáltabb és energiahatékonyabb módszereket alkalmazni az elválasztási problémák megoldására, ami az új high-tech létesítmények összekapcsolásában nyilvánul meg. Különösen az olajszárító és sótalanító berendezések modern generációi fejlődnek aktívan a funkcionalitás és az ergonómia növelése érdekében. Ezt bizonyítja az önszabályozó transzformátorok és a nagy pontosságú mérőérzékelők megjelenése, amelyek lehetővé teszik a tisztítási folyamat összes fő paraméterének ellenőrzését. A biztonsági rendszereket nem hagyják felügyelet nélkül. Mind a kémiai elválasztási eljárásokban, mind az elektromos dehidratátorok használatakor szigetelő és védő védelmi eszközöket alkalmaznak mind a berendezés, mind az olaj technológiai feldolgozásával foglalkozó kezelők számára.

Ajánlott:

Elmemenedzsment: koncepció, definíció, alapelvek és tematikus könyvek

Kevés modern ember tudja, hogyan kell beosztani az idejét. Az időgazdálkodás népszerűsége ellenére az emberek elvesznek az információáramlásban, és nem tudják rendbe tenni az életüket. És mindez miért? Azért, mert nincs egységes rendszerük az információk strukturálására. Az elmekezelés segít rendet teremteni az örökkévaló káoszban

Hulladékszegény és hulladékmentes technológiák: meghatározás, leírás, problémák és alapelvek

Az ipar környezetre gyakorolt káros hatásaival kapcsolatos problémák már régóta aggasztják a környezetvédőket. A veszélyes hulladékok ártalmatlanításának hatékony módszereinek megszervezésének modern eszközeivel együtt olyan lehetőségeket fejlesztenek ki, amelyek minimalizálják a kezdeti környezetkárosodást

Erőforrás-takarékos technológia. Ipari technológiák. A legújabb technológia

A modern ipar nagyon dinamikusan fejlődik. Az elmúlt évekkel ellentétben ez a fejlesztés intenzíven, a legújabb tudományos fejlesztések bevonásával zajlik. Az erőforrás-takarékos technológia rendkívül fontos. Ez a kifejezés az intézkedések egész rendszerére utal, amelyek célja az erőforrás-felhasználás jelentős csökkentése, miközben a termék minősége magas szinten marad. Ideális esetben igyekeznek a lehető legalacsonyabb nyersanyag-felhasználást elérni

Alapvető befektetési szabályok – leírás, alapelvek és ajánlások

A cikkben beszéljünk a befektetés szabályairól. Ez egy meglehetősen érdekes téma, amely a modern világban sok embert aggaszt, akik üzleti vagy saját üzletet szeretnének csinálni. Megnézzük a terület legjobb szakértőinek ajánlásait, akik intelligens befektetéssel gazdagodtak

Az „5C” rendszer gyártás alatt: leírás, jellemzők, alapelvek és áttekintések

Minden vállalkozás vezetője tevékenységi területtől függetlenül arról álmodik, hogy növekedjen a profit és a termelési költségek változatlanok maradjanak. Ennek az eredménynek az elérését segíti a gyártásban lévő „5S” rendszer (az angol változatban 5S), amely csak a belső tartalékok ésszerű felhasználásán alapul