2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

Az eloxálás egy elektrolitikus eljárás, amelyet a természetes oxidok rétegének vastagságának növelésére használnak a termékek felületén. Ez a technológia arról kapta a nevét, hogy a feldolgozott anyagot anódként használják az elektrolitban. A művelet eredményeként megnő az anyag korrózióval és kopással szembeni ellenállása, valamint a felület előkészítése az alapozó és festék felvitelére is.

A fém eloxálás utáni további védőrétegek felvitele sokkal jobb, mint az eredeti anyag. Maga az eloxált bevonat a felhordás módjától függően lehet porózus, jól felszívja a festékeket, vagy vékony és átlátszó, kiemeli az eredeti anyag szerkezetét és jól visszaveri a fényt. A kialakult védőfólia dielektrikum, azaz nem vezet elektromos áramot.

Miért van ez így?

Eloxált felület, ahol szükségesvédelmet nyújtanak a korrózió ellen, és elkerülik a mechanizmusok és eszközök érintkező részeinek fokozott kopását. A fémek felületvédelmének egyéb módszerei között ez a technológia az egyik legolcsóbb és legmegbízhatóbb. Az eloxálás leggyakoribb alkalmazása az alumínium és ötvözeteinek védelme. Mint tudják, ez a fém, amelynek olyan egyedi tulajdonságai vannak, mint a könnyűség és az erősség kombinációja, fokozott érzékenységgel rendelkezik a korrózióra. Ezt a technológiát számos más színesfémhez is kifejlesztették: titán, magnézium, cink, cirkónium és tantál.

Néhány szolgáltatás

A vizsgált folyamat amellett, hogy megváltoztatja a felület mikroszkopikus textúráját, megváltoztatja a fém kristályszerkezetét is a védőfólia határán. Az eloxált bevonat nagy vastagsága esetén azonban maga a védőréteg általában jelentős porozitású. Ezért az anyag korrózióállóságának elérése érdekében további tömítésre van szükség. Ugyanakkor a vastag réteg fokozott kopásállóságot biztosít, sokkal jobban, mint a festékek vagy más bevonatok, például a permetezés. A felületi szilárdság növekedésével törékennyé válik, vagyis érzékenyebb a termikus, kémiai és ütési repedésekre. Az eloxált bevonat bélyegzés közbeni repedése egyáltalán nem ritka, és a kidolgozott ajánlások nem mindig segítenek ebben.

Találmány

Először dokumentálvaaz eloxálást 1923-ban használták Angliában, hogy megvédjék a hidroplán alkatrészeit a korróziótól. Kezdetben krómsavat használtak. Később Japánban oxálsavat használnak, ma azonban a legtöbb esetben klasszikus kénsavat használnak az elektrolit összetételében eloxált bevonat létrehozására, ami jelentősen csökkenti az eljárás költségeit. A technológiát folyamatosan fejlesztik és fejlesztik.

Alumínium

Eloxált a korrózióállóság javítása és a festés előkészítése érdekében. És az alkalmazott technológiától függően akár az érdesség növelésére, akár a sima felület létrehozására. Ugyanakkor az eloxálás önmagában nem képes jelentősen növelni az ebből a fémből készült termékek szilárdságát. Amikor az alumínium levegővel vagy más oxigént tartalmazó gázzal érintkezik, a fém felületén természetes módon 2-3 nm vastag oxidréteget képez, ötvözeteken pedig eléri az 5-15 nm-t.

Az eloxált alumínium bevonat vastagsága 15-20 mikron, vagyis két nagyságrendnyi különbség (1 mikron 1000 nm). Ugyanakkor ez a létrejövő réteg egyenlő arányban oszlik el a felületen belül és kívül, vagyis a védőréteg méretének felével növeli az alkatrész vastagságát. Bár az eloxálás sűrű és egyenletes bevonatot eredményez, a benne lévő mikroszkopikus repedések korrózióhoz vezethetnek. Ezenkívül maga a felületi védőréteg kémiai bomlásnak van kitéve.magas savasságú környezetnek való kitettség miatt. A jelenség leküzdésére olyan technológiákat alkalmaznak, amelyek csökkentik a mikrorepedések számát, és stabilabb kémiai elemeket visznek be az oxidösszetételbe.

Alkalmazás

A megmunkált anyagokat széles körben használják. Például a repülésben sok szerkezeti elem tartalmaz vizsgált alumíniumötvözeteket, ugyanez a helyzet a hajógyártásban. Az eloxált bevonat dielektromos tulajdonságai előre meghatározták az elektromos termékekben való alkalmazását. A feldolgozott anyagból készült termékek különféle háztartási gépekben találhatók, többek között lejátszókban, lámpákban, kamerákban, okostelefonokban. A mindennapi életben eloxált vasbevonatot használnak, pontosabban annak talpát, ami jelentősen javítja a fogyasztói tulajdonságait. Főzéskor speciális teflon bevonatok használhatók az ételek megégésének elkerülésére. Általában az ilyen konyhai eszközök meglehetősen drágák. Ugyanerre a problémára azonban képes megoldást nyújtani egy eloxálatlan alumínium serpenyő. Ugyanakkor alacsonyabb költséggel. Az építőiparban az eloxált profilbevonatot használják ablakok felszerelésére és egyéb igényekre. Emellett a színes részletek felkeltik a tervezők és művészek figyelmét, a világ különböző kulturális és művészeti tárgyaiban, valamint ékszergyártásban használják őket.

Technológia

Speciális galvanizálási üzletek és„piszkosnak” tartott és az emberi egészségre káros iparágak. Ezért az otthoni eljárásra vonatkozó, egyes forrásokban meghirdetett ajánlásokat a leírt technológiák látszólagos egyszerűsége ellenére rendkívül óvatosan kell kezelni.

Eloxált bevonat többféleképpen is létrehozható, de az általános elv és a munkavégzés sorrendje továbbra is klasszikus marad. Ugyanakkor a kapott anyag szilárdsága és mechanikai tulajdonságai tulajdonképpen magától a forrásfémtől, a katód jellemzőitől, az áramerősségtől és a felhasznált elektrolit összetételétől függenek. Hangsúlyozni kell, hogy az eljárás eredményeként a felületre további anyagok nem kerülnek, a védőréteg pedig magának az alapanyagnak az átalakításával jön létre. A galvanizálás lényege az elektromos áram kémiai reakciókra gyakorolt hatása. Az egész folyamat három fő szakaszra oszlik.

Első szakasz - felkészülés

Ebben a szakaszban a terméket alaposan megtisztítják. A felület zsírtalanított és polírozott. Aztán ott van az úgynevezett rézkarc. Ezt úgy végezzük, hogy a terméket lúgos oldatba helyezzük, majd savas oldatba helyezzük. Ezeket az eljárásokat öblítés fejezi be, melynek során rendkívül fontos minden vegyszermaradvány eltávolítása, beleértve a nehezen elérhető helyeket is. A végeredmény nagyban függ az első szakasz minőségétől.

Második szakasz - elektrokémia

Ebben a szakaszban ténylegesen létrejön az eloxált alumínium bevonat. Gondosan előkészített munkadarabtartókonzolokra akasztva, elektrolitos fürdőbe engedve, két katód közé helyezve. Az alumíniumhoz és ötvözeteihez ólomból készült katódokat használnak. Az elektrolit összetétele általában kénsavat tartalmaz, de más savak is használhatók, például oxálsav, króm, a megmunkált alkatrész jövőbeni rendeltetésétől függően. Az oxálsavat különböző színű szigetelőbevonatok készítésére, a krómsavat pedig a bonyolult geometriai formájú, kis átmérőjű lyukakkal rendelkező alkatrészek feldolgozására használják.

A védőbevonat létrehozásához szükséges idő az elektrolit hőmérsékletétől és az áramerősségtől függ. Minél magasabb a hőmérséklet és minél kisebb az áramerősség, annál gyorsabb a folyamat. Ebben az esetben azonban a felületi film meglehetősen porózus és puha. A kemény és sűrű felület eléréséhez alacsony hőmérséklet és nagy áramsűrűség szükséges. A szulfát elektrolit esetében a hőmérséklet-tartomány 0 és 50 fok között van, a fajlagos áramerősség pedig 1-3 amper négyzetdeciméterenként. Az eljárás minden paraméterét az évek során dolgozták ki, és a vonatkozó utasítások és szabványok tartalmazzák.

Harmadik szakasz - konszolidáció

Az elektrolízis befejezése után az eloxált termék rögzítésre kerül, vagyis a védőfólia pórusai bezáródnak. Ez történhet úgy, hogy a kezelt felületet vízbe vagy speciális oldatba helyezzük. E szakasz előtt lehetséges az alkatrész hatékony festése, mivel a pórusok jelenléte lehetővé teszi a jó felszívódást.festék.

Eloxálási technológia fejlesztése

Az alumínium felületén nagy teherbírású oxidfilm előállítására egy olyan módszert fejlesztettek ki, amely különböző elektrolitok összetett összetételét alkalmazza bizonyos arányban, az elektromos áram sűrűségének fokozatos növelésével kombinálva. A kénsav, borkősav, oxálsav, citromsav és bórsav egyfajta "koktélját" használják, és az áramerősség a folyamat során fokozatosan ötszörösére nő. Ennek hatására megváltozik a védőoxidréteg porózus cellájának szerkezete.

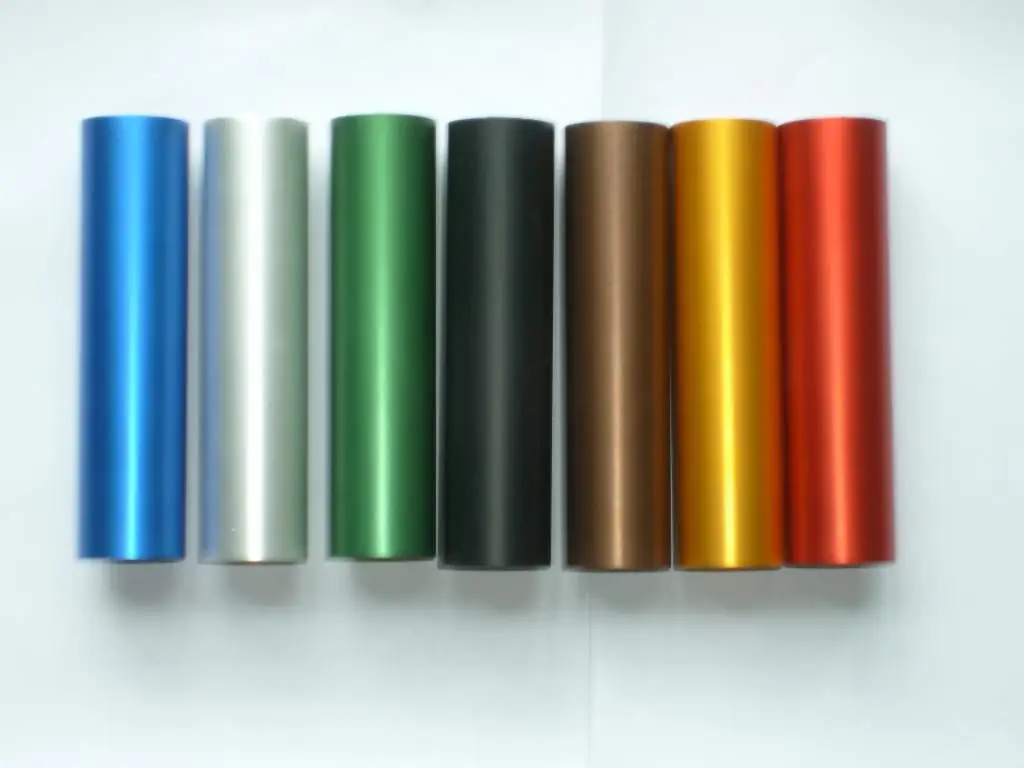

Külön említést érdemel az eloxált tárgy színének megváltoztatásának technológiája, amely többféleképpen is elvégezhető. A legegyszerűbb, ha az alkatrészt közvetlenül az eloxálási eljárás után, vagyis a folyamat harmadik szakasza előtt helyezzük forrófestékes oldatba. A színezés folyamata az adalékanyagok közvetlenül az elektrolitba történő felhasználásával némileg bonyolultabb. Az adalékanyagok általában különféle fémek vagy szerves savak sói, amelyek lehetővé teszik a legkülönfélébb színválaszték elérését - az abszolút feketétől a palettából szinte bármilyen színig.

Ajánlott:

1/300 refinanszírozási kamatláb. Hol és hogyan alkalmazzák

A szerződő felek közötti szerződéses kapcsolatok az Orosz Föderáció Polgári Törvénykönyve 395. cikkének követelményei alapján a büntetések és pénzbírságok kompenzációjának feltételét tartalmazzák. Amikor egy személy a "büntetés" szót látja egy közüzemi számlában vagy egy hitelszerződés szövegében, vágyakozik rájönni, hogy ez sok-e – a refinanszírozási ráta 1/300-a

Hogyan, hol és mennyiért készül a Sberbank kártya?

A Sberbank az egyik legnépszerűbb bank Oroszországban és néhány FÁK-országban. Ennek megfelelően a szolgáltatások köre megfelelő, minden állampolgárnak lehetősége van azonnali kártya kibocsátásával azonnal banki ügyfélré, vagy személyre szabott betéti kártya tulajdonosává válni

Miből készül a tej? Hogyan készül a tejpor?

Bizonyára mindenkit foglalkoztat az a kérdés, hogy miből készül a tej. Ebben a cikkben megpróbálunk választ találni rá, és sokat megtudunk erről a gyermekkorunkból ismerős termékről

Eloxált alumínium. Speciális bevonat az anyaghoz

Az alumínium maga nagyon könnyű anyag, jól megmunkálható. Az oxigénnel való kölcsönhatás során azonban ez az anyag meglehetősen gyorsan oxidálódik, ezért nem használható például edényekhez. Az eloxált alumínium azonban szinte minden problémát megoldott

Hol készül az OSAGO: a biztosítótársaságok áttekintése, a regisztráció feltételei

A legjobb társaság kiválasztásához online számológép segítségével minden biztosítóintézet számára kiszámíthatja, vagy olvassa el a véleményeket, ahol kifizetődő az OSAGO gyártása egy autón. Tudnia kell azonban, hogy az egyik ügyfél számára bizonyos feltételek jók, míg a másiknak egyáltalán nem