2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A feldolgozóiparban és az építőiparban a roncsolásmentes vizsgálat az egyik legnépszerűbb módszer az anyagok diagnosztizálására. Ezzel a módszerrel az építők értékelik a hegesztett kötések minőségét, ellenőrzik a sűrűséget a szerkezetek egyes szakaszaiban, feltárva a mély hibákat és hibákat. A diagnosztikai mágneses hibaérzékelők nagy pontossággal észlelik a felszíni és a felszín alatti sérüléseket egyaránt.

Eszköz eszköz

A mágneses vastagságmérők és hibaérzékelők szegmensének alapját olyan kézi eszközök képezik, amelyek mágnesezhető munkatesttel vannak ellátva - általában harapófogó formájában. Külsőleg ezek kis eszközök, amelyek kitöltése egy elektromágnes, amely szabályozza a hullámhatás pólusait. A középosztály lehetővé teszi a mágneses áteresztőképességgel való munkát, melynek együtthatója nagyobb, mint 40. A testet ergonomikus fogantyúval látták el, aminek köszönhetően a készülék nehezen elérhető helyeken is használható. Az elektromos áram ellátásához a műszereket egy generátorállomásra (ha szabadban végezzük) vagy egy 220 V-os háztartási elektromos hálózatra csatlakoztatott kábellel is ellátják Kifinomultabb, roncsolásmentes vizsgálóberendezésszámítógéphez csatlakoztatott helyhez kötött bázissal rendelkezik. Az ilyen diagnosztikai eszközöket gyakrabban használják a gyártás során gyártott alkatrészek minőségének ellenőrzésére. Minőségellenőrzést végeznek, rögzítve a legkisebb eltéréseket a szabványos mutatóktól.

Ferropzonda hibaérzékelők

Sokféle mágneses eszköz, amely akár 10 mm-es mélységben is képes észlelni a hibákat. Különösen a szerkezetek és alkatrészek szerkezeti megszakadásainak rögzítésére szolgálnak. Ezek lehetnek naplementék, kagylók, repedések és hajszálak. A fluxgate módszert a hegesztési varratok minőségének értékelésére is használják. Az ilyen típusú mágneses hibaérzékelők a munkamenet befejezése után az alkatrész lemágnesezettségi szintjét is képesek meghatározni a komplex diagnosztika részeként. A különböző formájú és méretű alkatrészekhez való alkalmazás tekintetében az eszközöknek gyakorlatilag nincs korlátozása. De ismételten nem szabad megfeledkezni a szerkezetelemzés maximális mélységéről.

Magnitográfiai és örvényáram-hibaérzékelők

A magnetográfiai eszközök segítségével a kezelő 1-18 mm mélységben észlelheti a termékhibákat. És ismét, a szerkezet eltéréseinek céljelei a folytonossági zavarok és a hegesztett kötések hibái. Az örvényáramú vizsgálati technika jellemzői közé tartozik az elektromágneses mező és az örvényáramok által keltett hullámok kölcsönhatásának elemzése, amelyek a vezérlés tárgyát képezik. Leggyakrabban örvényáramú hibaérzékelőt használnak az elektromosan vezető anyagokból készült termékek vizsgálatára. Az ilyen típusú készülékeknagyon pontos eredményt mutatnak az aktív elektrofizikai tulajdonságokkal rendelkező alkatrészek elemzésekor, de fontos figyelembe venni, hogy sekély - legfeljebb 2 mm - mélységben működnek. Ami a hibák természetét illeti, az örvényáramú módszer lehetővé teszi a folytonossági zavarok és repedések kimutatását.

Mágneses részecskehiba-érzékelők

Az ilyen eszközök is főként az 1,5-2 mm-es mélységig rögzíthető felületi hibákra koncentrálnak. Ugyanakkor lehetővé válik a kutatás lehetősége a hibák széles skálájának feltárására - a hegesztési varrat paramétereitől a delamináció és mikrorepedések jeleinek kimutatásáig. Az ilyen roncsolásmentes vizsgálóberendezések működési elve a porszemcsék aktivitásán alapul. Elektromos áram hatására a mágneses rezgések inhomogenitása felé irányulnak. Ezzel kijavíthatja a vizsgált tárgy felületének tökéletlenségeit.

A legnagyobb pontosság a hibás területek meghatározásában ezzel a módszerrel, ha a hibás terület síkja 90 fokos szöget zár be a mágneses fluxus irányával. Ahogy ettől a szögtől eltérünk, a műszer érzékenysége is csökken. Az ilyen eszközökkel végzett munka során további eszközöket is használnak a hibák paramétereinek rögzítésére. Például a "Magest 01" mágneses hibaérzékelő az alapkonfigurációban dupla nagyítóval és ultraibolya zseblámpával van ellátva. Azaz a felület hibájának közvetlen meghatározását a kezelő szemrevételezéssel végzi.

Munkára készülődés

Az előkészítő tevékenységek két csoportra oszthatók. Az első a munkafelület közvetlen előkészítését, a második pedig az eszköz beállítását tartalmazza. Ami az első részt illeti, az alkatrészt meg kell tisztítani a rozsdától, különféle zsíroktól, olajfoltoktól, szennyeződésektől és portól. Kiváló minőségű eredményt csak tiszta és száraz felületen lehet elérni. Ezután beállítják a hibaérzékelőt, amelyben a legfontosabb lépés a kalibrálás és a szabványok szerinti ellenőrzés. Utóbbiak hibás anyagminták, amelyek segítségével értékelhető a készülék elemzési eredményeinek helyessége. Ezenkívül a modelltől függően módosíthatja a munkamélység-tartományt és az érzékenységet. Ezek a mutatók a hibák észlelésének feladataitól, a vizsgált anyag jellemzőitől és magának az eszköznek a képességeitől függenek. A modern csúcstechnológiás hibaérzékelők a megadott paraméterek szerinti automatikus beállítást is lehetővé teszik.

Alkatrész mágnesezése

A munkaműveletek első szakasza, amely során a vizsgált tárgy mágnesezését hajtják végre. Kezdetben fontos az áramlás irányának és a mágnesezés típusának helyes meghatározása az érzékenységi paraméterekkel. Például a pormódszer lehetővé teszi, hogy rúd, körkörös és kombinált ütést hajtson végre az alkatrészen. A körkörös mágnesezést különösen úgy hajtják végre, hogy elektromos áramot vezetnek közvetlenül a terméken, a fővezetőn, a tekercsen vagy az elem külön szakaszán keresztül elektromos kontaktorok csatlakoztatásával. NÁL NÉLPólus üzemmódban a mágneses hibaérzékelők mágnesezést biztosítanak tekercsekkel, mágneses közegben, hordozható elektromágneses vagy állandó mágnesekkel. Ennek megfelelően a kombinált módszer lehetővé teszi két módszer kombinálását további berendezések csatlakoztatásával a munkadarab mágnesezése során.

Mágneses jelző alkalmazása

Az előre előkészített és mágnesezett felületre jelzőanyagot kell felvinni. Lehetővé teszi az alkatrész hibáinak azonosítását elektromágneses mező hatására. Már elhangzott, hogy ebben a minőségben porok használhatók, de egyes modellek szuszpenzióval is működnek. Mindkét esetben a munkavégzés előtt fontos mérlegelni a készülék optimális használati feltételeit. Például az "MD-6" mágneses hibaérzékelőt -40 és 50 °C közötti hőmérsékleten és 98%-ig terjedő páratartalom mellett ajánlott használni. Ha a feltételek megfelelnek a működési követelményeknek, akkor megkezdheti az indikátor alkalmazását. A port az egész területre felvisszük - így a nem tanulmányozásra szánt területek kis lefedése is biztosított. Ez pontosabb képet ad a hibáról. A szuszpenziót sugárral, tömlővel vagy aeroszollal alkalmazzák. Vannak módszerek arra is, hogy az alkatrészt mágneses indikátorkeverékkel ellátott tartályba merítsük. Ezután közvetlenül folytathatja a termék hibaelhárítását.

Alkatrész ellenőrzése

A kezelőnek meg kell várnia, amíg a jelző tevékenység véget ér,legyen szó porszemcsékről vagy szuszpenzióról. A terméket szemrevételezéssel ellenőrzik a fent említett eszközökkel, optikai eszközök formájában. Ebben az esetben ezeknek az eszközöknek a nagyítóereje nem haladhatja meg a 10-et. Ezenkívül a kezelő a vizsgálat követelményeitől függően már képeket is készíthet a pontosabb számítógépes elemzés érdekében. A többfunkciós mágneses hibaérzékelő állomások alapfelszereltsége a porlerakódásokkal rendelkező replikák dekódolására alkalmas berendezéssel rendelkezik. A válogatás során kapott rajzokat ezt követően összehasonlítjuk standard mintákkal, ami lehetővé teszi számunkra, hogy következtetéseket vonjunk le a termék minőségére és a rendeltetésszerű felhasználásra való alkalmasságára vonatkozóan.

Következtetés

A mágneses hibaérzékelő műszereket széles körben használják különböző területeken. De vannak hátrányai is, amelyek korlátozzák a használatukat. Ezek a működési feltételektől függően a hőmérsékleti feltételekre vonatkozó követelményeket, esetenként a nem megfelelő pontosságot tartalmazzák. Univerzális ellenőrzési eszközként a szakemberek egy többcsatornás mágneses hibaérzékelő alkalmazását javasolják, amely alkalmas az ultrahangos elemzés funkciójának támogatására is. A csatornák száma elérheti a 32-t. Ez azt jelenti, hogy a készülék képes lesz fenntartani az optimális hibaészlelési paramétereket ugyanannyi különböző feladathoz. Lényegében csatornák alatt a működési módok számát értjük, amelyek a cél anyagi és környezeti feltételek bizonyos jellemzőire összpontosítanak. Az ilyen modellek nem olcsók, de biztosítjákaz eredmények helyessége a különféle felületi hibák és belső szerkezetek észlelésekor.

Ajánlott:

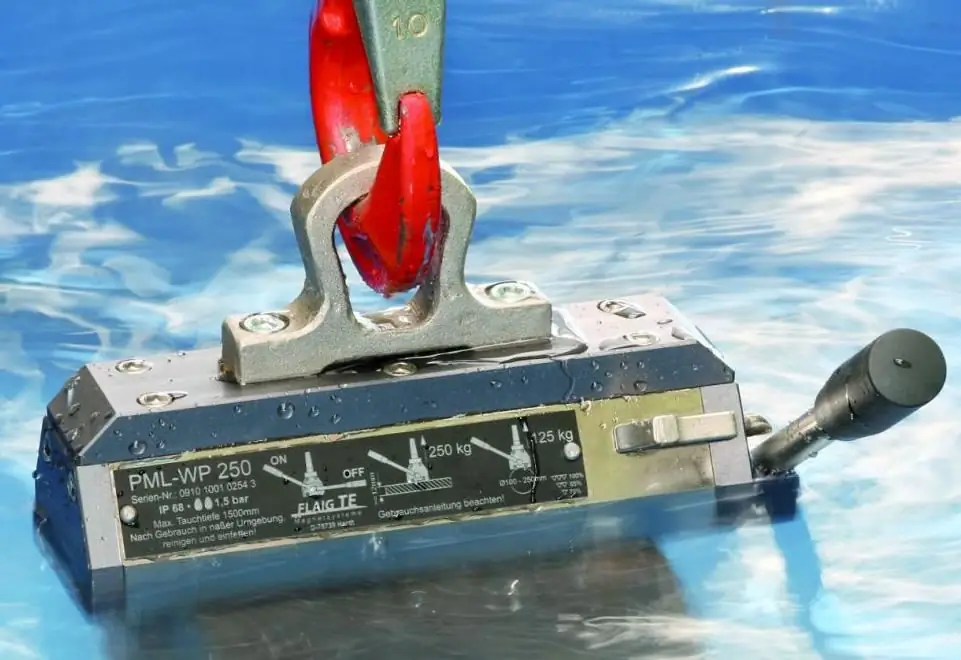

Mágneses megfogó PML: árumozgás, osztályozás, működési elv

A PML típusú mágneses megfogók egyszerű eszközök acélból és öntöttvasból készült rakományok kirakodására és szállítására. Ezeknek a teherfogóknak megvannak a maga előnyei más típusú megfogókkal szemben, és gyakorlatilag nincs hátrányuk, ez az oka széleskörű elterjedésüknek

Elszigetelő szelepek – mi ez? Eszköz, alkalmazás

Az "elzárószelepek" fogalma olyan eszközökre vonatkozik, amelyek egy bizonyos közeg áramlási erejét szabályozzák. Leggyakrabban a szelepek elemei vannak jelen a csővezetékeken. Ezután meg fogjuk érteni, hogy milyen típusú szelepek vannak felosztva, mi ez és hol használják

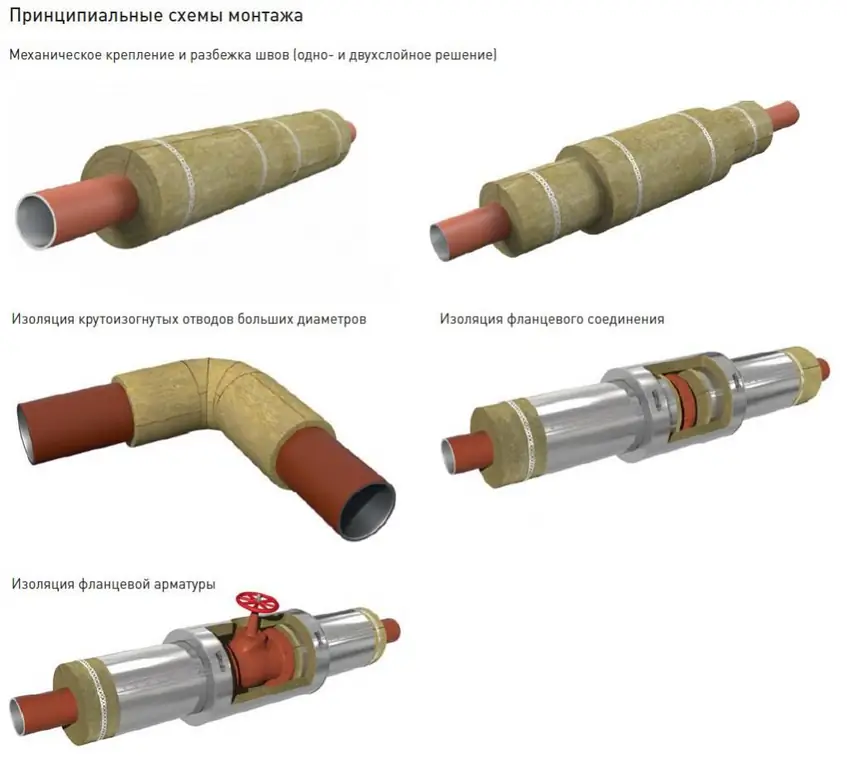

Cylinder "Rockwool" (Rockwool): leírás, eszköz, működési elv, alkalmazás, fotó

A csövek élettartama lecsökken, mivel alacsony hőmérsékleten és magas páratartalom mellett használják őket. Ez a probléma azonban megoldható a korszerű ásványgyapot védőanyagok használatával. A piacon található ajánlatok széles választéka között a Rockwool hengerek nem az utolsók. A cég több mint egy évszázaddal ezelőtt kezdte meg tevékenységét Dániában. Fennállása során fogyasztói elismerést vívott ki

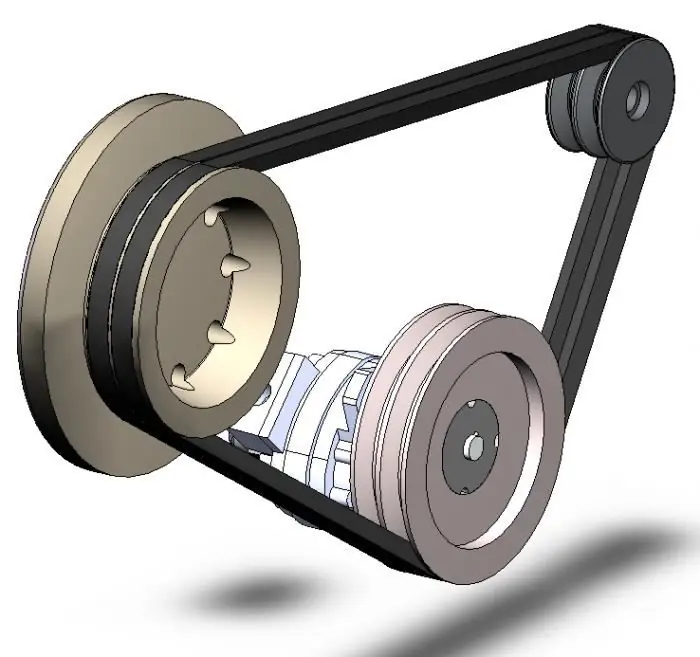

Ékszíj: eszköz és alkalmazás

Az ékszíj a fő összekötő eszköz, amelyet különféle típusú szerszámgépek, mechanizmusok és mozgó alkatrészekkel rendelkező gépek gyártásakor használnak. Ez az eszköz továbbítja a motor (vagy bármely más mechanizmus) tehetetlenségi forgási mozgásait, és végső érintkezésbe hozza azokat. Ugyanakkor az ékszíjak megkerülik a megfelelő szíjtárcsákat működés közben és az erők egyik mechanizmusról a másikra történő átvitele során

Mi az a brooder: eszköz, méretek, alkalmazás

Elgondolkodtál azon, hogy mi az a brooder, és hogyan készíts otthon egy ilyen eszközt? Hasonló kérdést leggyakrabban a kezdő tenyésztők tesznek fel, mivel a legtöbb hivatásos baromfitenyésztőnek van ilyen felszerelése. Ha azonban csak a közelmúltban kezdett érdeklődni a mezőgazdaság iránt, akkor a cikkünkből származó információk nagyon fontosak lesznek az Ön számára