2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A plazmafeldolgozás ipari bevezetése technológiai áttörést és átmenetet jelentett a termelés minőségileg új szintjére. A plazma hasznos tulajdonságainak köre nagyon széles. Mindenekelőtt ez elektronikus eszközök és félvezető eszközök gyártása. Plazma-kémiai maratás nélkül a modern, nagy teljesítményű személyi számítógépek aligha látnák a fényt. De ez még nem minden.

Az ionplazma feldolgozást az optikában és a gépészetben is alkalmazzák termékek polírozására, védőbevonatok felvitelére, fémek és ötvözetek felületének diffúziós telítettségére, valamint acéllemezek hegesztésére és vágására. Ebben a cikkben a hangsúly a plazmát használó hegesztési és vágási technológiákon van.

Általános rendelkezések

Az iskolai fizikaórákról mindenki tudja, hogy az anyag négy halmazállapotban létezhet: szilárd, folyékony, gáz és plazma. A legtöbb kérdés akkor merül fel, amikor az utolsó állapotot próbáljuk ábrázolni. De valójában minden nem olyan nehéz. A plazma is gáz, csak a molekulái, ahogy mondani szokták, ionizáltak (vagyis elkülönülnek az elektronoktól). Ez az állapot elérhetősokféleképpen: a magas hőmérsékletnek való kitettség eredményeként, valamint a gázatomok vákuumban történő elektronbombázása következtében.

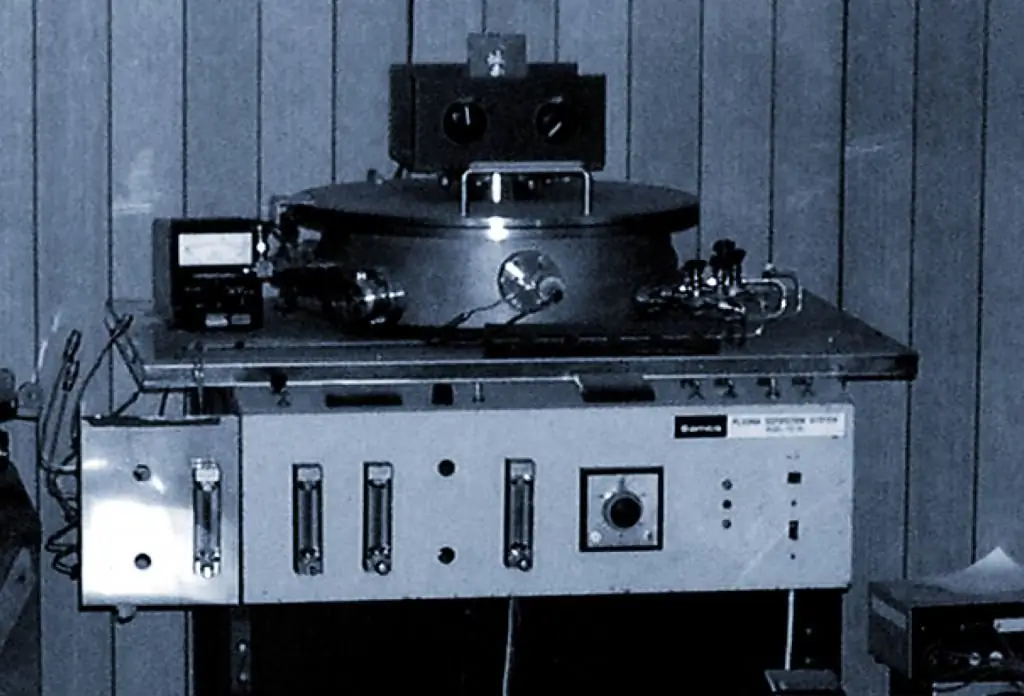

Az ilyen plazmát alacsony hőmérsékletűnek nevezik. A folyamatnak ezt a fizikáját alkalmazzák a plazma leválasztás (maratás, telítés) vákuumban történő megvalósításában. A plazmarészecskék mágneses térbe helyezésével irányított mozgást kaphatnak. Amint a gyakorlat azt mutatja, az ilyen feldolgozás a gépészeti technológia klasszikus műveleteinek számos paramétere esetén hatékonyabb (telítés por közegben, lángvágás, króm-oxid alapú pasztával való kiöntés stb.).

A plazmakezelés típusai

Jelenleg a plazmát szinte minden iparágban és a nemzetgazdaságban aktívan használják: gyógyászatban, mérnöki munkákban, műszerekben, építőiparban, tudományban stb.

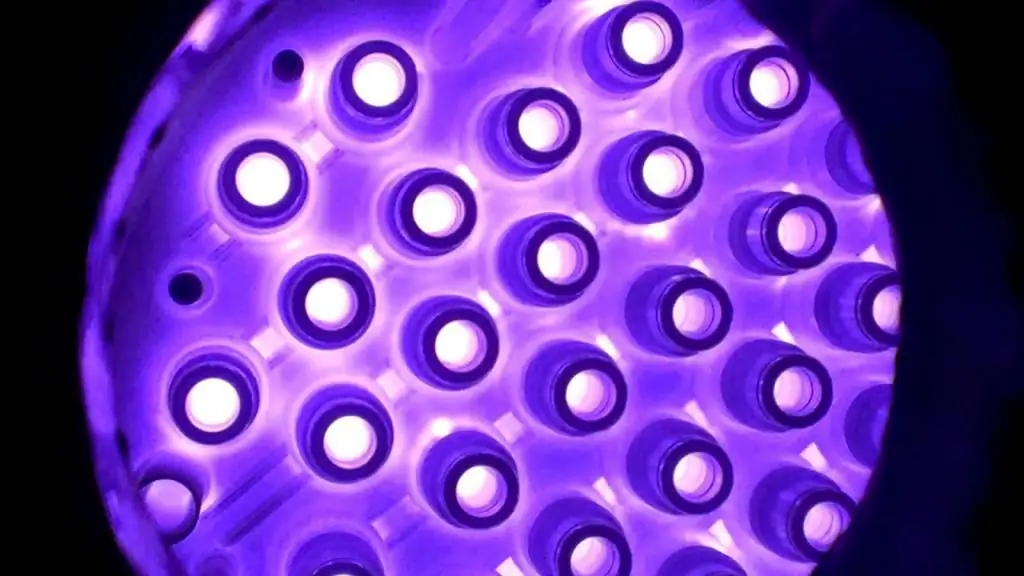

A plazmatechnológia alkalmazásának úttörője a műszerezés volt. A plazmafeldolgozás ipari alkalmazása az ionizált gáz tulajdonságainak felhasználásával kezdődött mindenféle anyag permetezésére és bevonására, valamint csatornák maratására mikroáramkörök előállítása érdekében. A technológiai berendezések berendezésének egyes jellemzőitől függően plazmakémiai maratást, ionkémiai és ionsugaras maratot különböztetünk meg.

A plazma fejlesztése hihetetlenül értékes hozzájárulás a technológia fejlődéséhez és túlzás nélkül az egész emberiség életminőségének javításához. Az átjáróvalidővel bővült a gázionok alkalmazási területe. Manapság pedig a plazmafeldolgozást (ilyen vagy olyan formában) speciális tulajdonságokkal (hőállóság, felületi keménység, korrózióállóság stb.) rendelkező anyagok létrehozására használják, hatékony fémvágásra, hegesztésre, felületek polírozására és mikroérdesség kiküszöbölésére.

Ez a lista nem korlátozódik a plazmának a kezelt felületre gyakorolt hatásán alapuló technológiák alkalmazására. Jelenleg a plazmapermetezés eszközeit és módszereit aktívan fejlesztik különféle anyagok és feldolgozási módok felhasználásával a maximális mechanikai és fizikai tulajdonságok elérése érdekében.

A plazmahegesztés lényege

Eltérően az ion-plazma telítési és porlasztásos berendezésektől, ebben az esetben a plazmakezelést magas hőmérsékletű plazmával végzik. Ennek a módszernek a hatásfoka magasabb, mint a hagyományos hegesztési módszerek (láng, elektromos ív, merülőíves hegesztés stb.) alkalmazásakor. Munkagázkeverékként általában szokásos nyomás alatti légköri levegőt használnak. Így ezt a technikát a fogyógázok költségeinek hiánya jellemzi.

A plazmahegesztés előnyei

A hagyományos hegesztéshez képest a plazmahegesztőgép használata biztonságosabb. Az ok teljesen világos - a légköri oxigén nyomás alatti felhasználása munkagázként. Jelenleg a tulajdonosok nagyon nagy figyelmet fordítanak a gyártás biztonságáravállalkozások, vezetők és szabályozók.

Egy másik nagyon fontos előny a varrat kiváló minősége (minimális megereszkedés, behatolás hiánya és egyéb hibák). Bár a plazmahegesztőgép ügyes használatának megtanulásához sok hónapos gyakorlatra van szükség. Csak ebben az esetben a hegesztés és a kötések egésze megfelel a magas követelményeknek.

Ennek a technológiának számos egyéb előnye is van. Köztük: a hegesztési folyamat nagy sebessége (növekszik a termelékenység), alacsony energiafogyasztás (villamos energia), nagy csatlakozási pontosság, nincs deformáció és vetemedés.

Plazmavágó berendezés

Maga a folyamat nagyon érzékeny az aktuálisan használt forrásokra. Ezért csak nagyon jó minőségű és megbízható transzformátorok használata megengedett, amelyek demonstrálják a kimeneti feszültség állandóságát. A leléptető transzformátorokat a magas bemeneti feszültség alacsony kimeneti feszültséggé alakítására használják. Az ilyen berendezések költsége többszöröse az elektromos ívhegesztéshez használt hagyományos konverterek költségének. Gazdaságosabbak is.

Plazmavágó berendezés könnyen használható. Ezért, ha legalább minimális tapasztalattal és készségekkel rendelkezik, az összes hegesztési munkát maga is elvégezheti.

Plazmahegesztési technológia

A tápfeszültségtől függően a plazmahegesztés mikrohegesztésre, a hegesztésközepes és nagy áramerősség. Maga az eljárás azon alapul, hogy a magas hőmérsékletű plazma irányított áramlása egy elektronra és a hegesztendő felületekre hat. Az elektróda megolvad, ami állandó hegesztési kötést eredményez.

Plazmavágás

Plazmavágás egy olyan eljárás, amelynek során a fémet a magas hőmérsékletű plazma irányított áramával alkatrészeire vágják. Ez a technológia tökéletesen egyenletes vágási vonalat biztosít. A plazmavágó után nincs szükség a termékek kontúrjának további feldolgozására (legyen szó lapanyagról vagy csőtermékről).

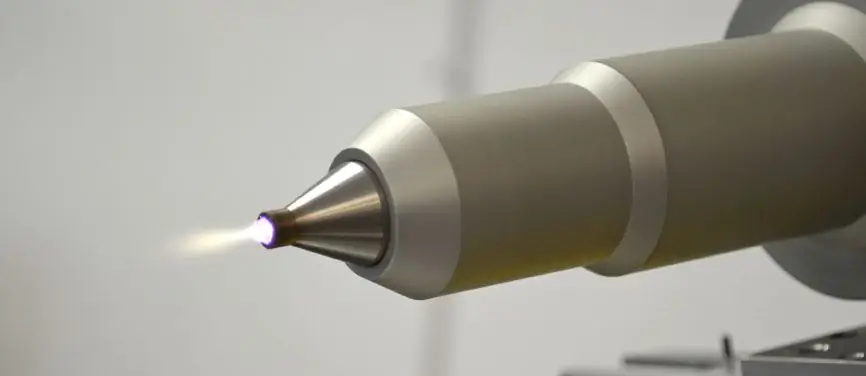

A folyamat kézi maróval és acéllemez vágására alkalmas plazmavágó géppel is végrehajtható. Plazma képződik, amikor elektromos ívet alkalmaznak a munkagázáramra. Jelentős helyi felmelegedés következtében ionizáció lép fel (a negatív töltésű elektronok elválasztása a pozitív töltésű atomoktól).

Plazmavágó alkalmazások

A magas hőmérsékletű plazmasugárnak nagyon nagy az energiája. Hőmérséklete olyan magas, hogy szó szerint könnyen elpárologtat sok fémet és ötvözetet. Ezt a technológiát elsősorban acéllemezek, alumínium-, bronz-, sárgaréz- és még titánlemezek vágására használják. Ezenkívül a lap vastagsága nagyon eltérő lehet. Ez nem befolyásolja a vágási vonal minőségét - tökéletesen sima és egyenletes lesz, csíkok nélkül.

Azonban meg kell jegyezni, hogy a kiváló minőségű és egyenletesha vastag falú anyaggal dolgozik, akkor plazmavágó gépet kell használnia. A kézi fáklya ereje nem lesz elegendő 5-30 milliméter vastag fém vágásához.

Gázvágás vagy plazmavágás?

Milyen típusú fémvágást és -vágást érdemes előnyben részesíteni? Melyik a jobb: oxigén-üzemanyag vágás vagy plazmavágás technológia? A második lehetőség talán sokoldalúbb, mivel szinte minden anyaghoz alkalmas (még azoknál is, amelyek hajlamosak az oxidációra magas hőmérsékleten). Ezenkívül a plazmavágást közönséges atmoszférikus levegővel végzik, ami azt jelenti, hogy nincs szükség drága fogyóeszközök vásárlására. A vágási vonal pedig tökéletesen egyenletes és nem igényel finomítást. Mindez együttesen jelentősen csökkenti a termék költségét, és versenyképesebbé teszi a termékeket.

Plazmavágó anyagok

Figyelembe kell venni azt a tényt, hogy a feldolgozott fém vagy ötvözet legnagyobb megengedett vastagsága magától az anyagtól vagy annak minőségétől függ. Sok éves gyártási tapasztalat és laboratóriumi kutatási tapasztalat alapján a szakértők a következő ajánlásokat adják a feldolgozott anyagok vastagságára vonatkozóan: öntöttvas - legfeljebb kilenc centiméter, acél (a kémiai összetételtől és az ötvözőelemek jelenlététől függetlenül) - nem több mint öt centiméter, a réz és az azon alapuló ötvözetek - legfeljebb nyolc centiméter, az alumínium és ötvözetei - legfeljebb 12 centiméter.

Minden felsorolt érték a kézi beállításra jellemzőfeldolgozás. Ilyen hazai gyártású egység például a Gorynych plazmakészülék. Sokkal olcsóbb, mint a külföldi analógok, miközben semmiképpen sem rosszabb, sőt talán még jobb is, mint a minőség. A gyártó készülékeinek széles választéka kerül bemutatásra a piacon, amelyeket különféle munkák elvégzésére terveztek (háztartási hegesztés, különböző vastagságú fémek vágása és hegesztése, beleértve). Vastagabb lapokat csak nagy teljesítményű gépeken lehet feldolgozni.

Meglévő plazmavágási módszerek

A plazmavágás minden létező módszere sugár- és ívvágásra osztható. Sőt, egyáltalán nem mindegy, hogy kézi vágót vagy CNC plazmavágó és vágógépet használunk. Az első esetben a gázionizációhoz szükséges összes feltételt magában a vágóban megvalósítják. Egy ilyen eszköz szinte bármilyen anyagot (fémeket és nemfémeket) képes feldolgozni. A második esetben a feldolgozott anyagnak elektromos vezetőképességgel kell rendelkeznie (ellenkező esetben nem keletkezik elektromos ív, és gázionizáció lép fel).

A plazma feldolgozása a plazmaképződési mód eltérésein túlmenően az egyszerű (segédanyagok felhasználása nélküli) darabolás, a vízzel való feldolgozás és a védőgázos környezetben történő feldolgozás technológiai jellemzői szerint is osztályozható.. Az utolsó két módszer lehetővé teszi a vágási sebesség jelentős növelését, ugyanakkor nem kell félni a fém oxidációjától.

Ajánlott:

Amfoter felületaktív anyagok: miből készülnek, típusok, osztályozás, hatáselv, adalékanyagok a háztartási vegyszerekben, a használat előnyei és hátrányai

Ma két vélemény létezik. Egyesek azt mondják, hogy az amfoter felületaktív anyagok káros anyagok, amelyeket nem szabad használni. Mások azzal érvelnek, hogy egyáltalán nem olyan veszélyes, de használatuk szükséges. Ahhoz, hogy megértsük, miért merült fel ez a vita, meg kell értenünk, melyek ezek az összetevők

Öntöttvas főzése elektromos hegesztéssel: munkatechnológia és szükséges anyagok

Az öntöttvas fő összetétele és típusai. Az öntöttvas termékek hegesztésének nehézségei és jellemzői. Öntöttvas hegesztési módszerek. Előkészítő műveletek a hegesztés előtt. Öntöttvas főzése elektromos hegesztéssel hideg és meleg módon, valamint gázberendezéssel. Az öntöttvas hegesztéséhez használt elektródák jellemzői. Biztonsági intézkedések hegesztés közben

Polimer anyagok: technológia, típusok, gyártás és alkalmazás

A polimer anyagok nagy molekulájú kémiai vegyületek, amelyek számos, azonos szerkezetű kis molekulájú monomerből (egységből) állnak

Az áruk és anyagok könyvelésével foglalkozó könyvelő munkaköri leírása: alapvető követelmények és funkcionális felelősségek

A könyvelő szakma minden hivatalosan bejegyzett cégnél keresett. Ezt számos feladat segíti elő, amelyek nélkül nehéz elképzelni a vállalkozói tevékenységet. A 402. számú szövetségi törvény szerint a könyvelés és annak karbantartása minden gazdálkodó szervezet feladata, a megnyitástól a tevékenységének hivatalos befejezéséig

A gyártásba bocsátott anyagok (közzététel). Anyagok ártalmatlanításának elszámolása. számviteli bejegyzések

A létező vállalkozások többsége nem nélkülözheti a termékek előállításához, szolgáltatásnyújtásához vagy munkavégzéshez használt készleteket. Mivel a készletek a vállalkozás leglikvidebb eszközei, ezek helyes elszámolása rendkívül fontos