2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:51

Az anyagok agresszív környezetben való működési körülményei elkerülhetetlenül arra kényszerítik a felhasználókat, hogy gondolkodjanak a céltárgyak és szerkezetek speciális védelméről. Ezek lehetnek építőipari, ipari, valamint háztartási műszaki és egyéb létesítmények, amelyek ellenállást igényelnek az ellenséges hatásokkal szemben. A probléma megoldásának egyik leghatékonyabb módja a burkolat. Ez az alkatrészek és szerkezetek külső bevonatának egyik módja, amely korunkban új fejlődési kört él át.

Technológiai áttekintés

A burkolat fő célja, hogy a munkadarab felületén olyan bevonatot hozzanak létre, amely a projektben meghatározott védelmi funkciókat képes ellátni. Ez utóbbiak közül megemlíthető a tűzállóság, a biológiai stabilitás, a fagyállóság stb. Egyes esetekben új tulajdonságokat adnak hozzá, például szigeteléstminőségét vagy növeli az elektromos és hővezető képességet. Mit jelent a burkolat a gyakorlati megvalósítás szempontjából?

Ez egy olyan folyamat, amelynek során új technológiai és funkcionális rétegek épülnek fel a felületen, ami többféleképpen is megvalósítható. Közvetlen bevonatról vagy átfedésről beszélhetünk, de alapvető különbségek a rétegképzés módja. A burkolat klasszikus megközelítése magában foglalja a védőburok termomechanikus kialakítását, de manapság az új anyagok megjelenésével a védőbevonatok szerkezeti elrendezésének módszerei is változnak.

Tervezési funkciók

Funkcionális bevonat kialakításához egy feltételes termék felületén a szokásos festék is lehetővé teszi bizonyos tulajdonságokkal. A burkolat ezzel szemben olyan külső védelmi módszereket jelent, amelyek a célfelület szerkezetébe való behatolást foglalják magukban. A funkcionális réteg és az alapanyag összeolvadásának ezt a hatását éppen termikus hatás éri el, amely különböző formákban kifejezhető. Emiatt a fémfelületek burkolását gyakran hőmérséklet-idő-hegesztés, majd a munkadarab deformációja követi.

A burkolat másik alapvetően fontos jellemzője a többrétegűség. A szerkezetet nem egyik vagy másik védőanyag homogén rétege alkotja, hanem több heterogén réteg, amelyek eltérő működési irányúak. Sőt, egyes rétegek általános funkcionális rendeltetésűek lehetnek (tűzállóság, hőmérsékletállóság, biobiztonság), másik része pedig speciális feladatokat lát el a szerkezeten belül.a bevonat például ragasztóalapot hoz létre a burkolatrétegek ragasztásához.

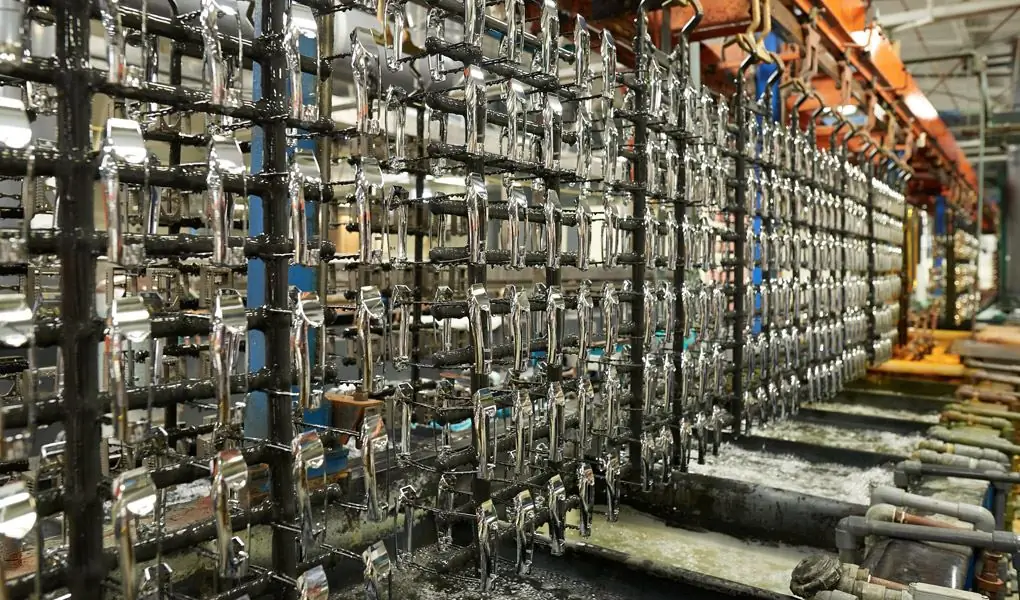

Burkolástechnika

A burkolóművelet külön formátumban és az alkatrész gyártásának vagy feldolgozásának általános technológiai folyamatának részeként is elvégezhető. Mindkét esetben a technológia megvalósításának alapvető módja az ötvözetek rétegenkénti lerakása a célfelületre. Fémek esetében ezt a műveletet meleghengerlés, húzás vagy préselés közben hajtják végre. A varratkötés szakaszaiban a burkolati technológia biztosítja a termikus deformációt, ami megteremti a feltételeket a forró tuskó diffúziójához.

Ily módon fémek egész csoportjai rakhatók egymásra és olvaszthatók össze, beleértve acélt, rézt, alumíniumot, korrózióálló ötvözetek stb. és módosítók, amelyek javítják az alkalmazott bevonat egyedi tulajdonságait.

Burkolószalag használata

A burkolás technológiai folyamatának optimalizálása érdekében kidolgozásra került a kész többrétegű bevonat lerakásának koncepciója. Egy bimetál szalag képviseli, amely szerkezetében több, hideghengerlés eredményeként kapott heterogén réteget tartalmaz. Ennek a munkadarabnak az alapja vasfémekből és kompozit anyagokból áll, amelyeket tiszta formában használnak a gépgyártásban, az elektromosságban, az élelmiszeriparban, a vegyiparban ésegyéb iparágak.

A szalag alapjaként szinte mindig alacsony széntartalmú acélt használnak, aminek köszönhetően a fő burkolati folyamat is megtörténik - ez egyfajta közbenső kötőanyag, amelynek olvadéka köti össze a munkadarabot és a funkcionális bevonatot a szalagról. Mellesleg, az ilyen típusú többrétegű szalagok különbségei nem korlátozódnak a bevonat szerkezeti eszközének megközelítésére, és lefedik az új rétegek feladatainak spektrumát. A burkolat héjára kezdetben munkaegységek és alkatrészek, például áramvezető áramkörök, hegyek, bimetál érintkezők, leválasztó kések, elektromos bilincsek stb. helyezhetők el.

Lézeres burkolástechnika

A burkolatok műszaki megvalósításának ígéretes iránya a gázhegesztés elveivel. Hőforrásként lézersugarat használnak, amely biztosítja a munkadarab és az aktív anyag olvadt állapotát. A lézeres burkolat alapanyaga általában por, ami a gázhegesztésnél használt fluxushoz hasonlítható. Ez az alapja az olvadéknak, amely a lézeres expozíció hatására vékony funkcionális réteget képez. Ami a gázkeverékeket illeti, ezek ellátása kiegészítő szerepet játszik a munkaterület védelmében az oxigén negatív hatásaitól.

Porburkolat

A króm, volfrám és nikkel laza keverékei a burkolat független alapjaként is tekinthetők, nem feltétlenül a lézeres olvadéktechnológiához kapcsolódnak. Speciálisan kiválasztott kombinált porkeverékekegy bizonyos funkciókészletet kémiai burkolattal alkalmaznak a fémre. Ez egy részecsketranszport reakció egy lúgos ionos olvadékban.

Közvetlenül az olvadt porral való bevonás folyamata 30-40 percet vesz igénybe körülbelül 700°C-os hőmérsékleten. Ennek a technológiának a gyártási körülmények közötti összetettsége abban rejlik, hogy nagy, speciális berendezéseket tégelyekhez és magas hőmérsékletű kemencékhez kell csatlakoztatni.

A burkolóréteg helyreállítása

Sok más típusú bevonathoz hasonlóan a burkolat alapja idővel összeomlik, ami helyreállítást vagy javítást igényel. A többrétegű bevonatok részleges korrekciója gáz-termikus, elektrotermikus vagy plazma permetezéssel történik. A permetezés alapja lehet ugyanaz a kompozit anyagokból vagy fémötvözetekből készült folyasztószer. A nedvesen visszanyerhető burkolatok is egyre elterjedtebbek.

Ezek speciális készítmények, amelyek ultrafinom vagy oldható fémeket, ezek vegyületeit vagy ötvözeteit tartalmazzák. Bizonyos hőmérsékletek vagy kémiai reakciók hatására történő felhordás után az oldat polimerizálódik, és néhány óra múlva a frissített bevonat teljes mértékben üzembe helyezhető.

Következtetés

A nemzetgazdaság, az ipar és az építőipar számos területén a felhasznált anyagok speciális módosítása szükséges, azonban a gazdasági és szervezeti feltételek miattnem minden mód használható a célmunkadarab tulajdonságainak javítására. A modern burkolási módszerek sok potenciális fogyasztó számára továbbra is elérhetetlenek maradnak a megvalósításuk magas költsége és technológiai összetettsége miatt.

Másrészt a többrétegű szalag példája azt mutatja, hogy nagyon is lehetséges egyidejűleg javítani a bevonat teljesítményét és leegyszerűsíteni a végtermék felületén történő kialakításának folyamatát. Ilyen újítások azonban még mindig csak bizonyos, az elektromos termékek gyártásához kapcsolódó iparágakban találhatók.

Ajánlott:

Melamin bevonat: tulajdonságok, alkalmazások, jellemzők

Melamin bútorbevonat – mi ez és hol használják? Ez a probléma megoldható, ha kapcsolatba lép a szekrénybútorok gyártásában részt vevő gyártókkal. Ezt az anyagot a gyártás során védelmi célokra használják. Ez a mesterséges anyagminta ellenáll a nedvességnek és ellenáll a mechanikai sérüléseknek. Különböző színű műanyag felületnek tűnik

Mi az a technológiai projekt? Technológiai projekt kidolgozása. Példa egy technológiai projektre

A cikk részeként megtudjuk, mi is az a technológiai projekt, és kidolgozzuk a fejlesztésének kérdéseit is

Famegmunkálási gyártás: jellemzők és technológiai folyamat

A modern fafeldolgozás során csúcstechnológiás berendezéseket használnak kiváló minőségű fűrészáru előállításához

Technológiai folyamatok és gyártás automatizálása: jellemzők

Cikk arról, hogyan lehet megszervezni a technológiai folyamatok és a termelés automatizálását, milyen jellemzői vannak. Milyen problémákkal szembesülhet egy vállalkozó, mit kell tenni, hogy ez irányban maximális eredményt érjen el?

Alkatrészek helyreállítása hegesztéssel és felületkezeléssel: helyreállítási módszerek és módszerek, jellemzők, technológiai folyamat

A hegesztési és felületképzési technológiák lehetővé teszik a fém alkatrészek hatékony helyreállítását, így biztosítva a termék nagyfokú megbízhatóságát és tartósságát. Ezt megerősíti az a gyakorlat, hogy ezeket a módszereket használják javítási műveletek végrehajtása során különféle területeken - az autójavítástól a hengerelt fém gyártásáig. A fémszerkezetek javítási munkáinak teljes mennyiségében az alkatrészek hegesztéssel és felületkezeléssel történő helyreállítása körülbelül 60-70%