2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:38

A kopás alatt a különböző párok súrlódó felületeinek fokozatos megsemmisülését értjük. Sokféle viselet létezik. Különféle okok miatt vannak. De mindegyikben van egy közös pont - a részecskék elkülönülnek az alapanyagtól. Ez a mechanizmusok működésének megzavarásához vezet, más esetekben pedig meghibásodást okozhat. Az ízületekben lévő hézagok nőnek, a leszállások verni kezdenek a jelentős holtjáték kialakulása következtében. Ez a cikk a főbb viselettípusokat tárgyalja, ismerteti azok jellemzőit és általános besorolását.

A kopás jellemzői

A csiszolóanyag finoman eloszlatott természetes vagy mesterséges eredetű anyag, amelynek jelentős keménysége elegendő más kevésbé kemény anyagok megkarcolásához.

A felületi kopás típusa, amelynél a felületi réteg szerkezete és integritása romlik, amikora szilárd mikrorészecskékkel való kölcsönhatást koptató hatásúnak nevezzük. El kell hagyni, hogy az ilyen jellegű roncsoláshoz a súrlódási sebességnek nagyon jelentősnek kell lennie (másodpercenként több méter). Noha hosszan tartó működés esetén, a tönkremenetel még kisebb sebességnél és szorítóerőknél is előfordul.

A koptató anyagok szerepe lehet mind a rögzített tárgyak (acélok és ötvözetek szilárd fázisai), mind a mozgó idegen részecskék, amelyek a súrlódó felületek érintkezési zónájába kerültek (homok, por és mások).

A következő tényezők befolyásolják a kopás mértékét és intenzitását:

- a koptató részecskék eredetének természete;

- mechanizmus működési környezete (agresszivitás mértéke);

- a súrlódási párok anyagi tulajdonságai;

- ütési terhelések;

- hőmérsékletjelzők és még sok más.

Dörzsölés kemény részecskékkel (szemcsékkel)

Ez a fajta mechanikai kopás akkor lép fel, amikor a csiszolószemcsék fémmel vagy más anyaggal érintkeznek. Az ilyen részecskék keménységi indexe jelentősen meghaladja magának a fémnek a keménységi indexét. Ez a súrlódási párok anyagainak deformálódásához, kifáradási feszültségek kialakulásához és felületi kopáshoz vezet.

Ha a mechanizmus gyakori váltakozó terhelés mellett működik, akkor a csiszolóanyag káros hatásainak hatása fokozódik. Ebben az esetben a csiszolórészecske nem csak nyomokat, hanem horpadásokat is hagy a fémfelületen.

A csiszolóanyag frakciójának növekedésével acsiszoló kopás. A koptató részecskék nagyon kemények, de ugyanakkor törékenyek. Ezért a nagy testek kisebbekké csiszolhatók.

Az oxidatív kopás jellemzői

Ez a fajta kopás akkor fordul elő, ha a súrlódó alkatrészek felületén laza oxidréteg jelenik meg, amely a súrlódás következtében gyorsan eltávolítható a felületről. A legtöbb műszaki anyag hajlamos a levegőben oxidálódni magas hőmérsékleten. Ezért a kenés és hűtőrendszer nélkül működő mechanizmusok ki vannak téve az alkatrészek ilyen típusú kopásának.

Minél nagyobb az oxidfilm tönkremenetele és minél nagyobb a képződése, annál intenzívebb a felületek kopása.

Ez a fajta kopás jellemző a csuklós és csavaros kötésekre, a különféle felfüggesztési mechanizmusokra, sőt minden kenés nélkül működő egységre.

A súrlódási sebesség növekedésével a súrlódó felületek hőmérséklete nő. Ez a destruktív folyamatok felerősödéséhez vezet. A lökésterhelés növekedése hasonló hatással jár.

Plasztikus deformáció miatti kopás

A gépalkatrészek ilyen típusú kopása a nagy terhelésű egységekre jellemző. Lényege, hogy jelentős terhelés hatására megváltoztatja a termék geometriai alakját.

A legjellemzőbb a kulcsos és szálkás csatlakozásokra, valamint menetekre, csapokra stb.

Hasonlóa fogaskerekek csuklóiban is előfordulhatnak deformációk. És nem kell gyorsnak lenniük. A terhelés itt a kulcstényező.

Gyakran ilyen alakváltozások jelennek meg a gördülőállomány sínjein és kerekein. A megelőzés érdekében időben meg kell szervezni a megelőzést és a szerkezeti elemek vizsgálatát.

Cropogás miatti kopás

A bemutatott kopástípusok osztályozása nem lesz teljes, ha szem elől tévesztjük a forgácsolás következtében kialakuló ún. Ennek lényege a következő. Súlyos (talán extrém) üzemi körülmények között a dörzsölő részek felületi rétegei szerkezeti és fázisátalakulásokon mennek keresztül. Az okok különböző esetekben a megnövekedett hőmérséklet, a fűtési és hűtési feltételek, a magas nyomás és mások. Az így létrejövő rétegek tulajdonságai jelentősen eltérnek az eredeti anyagétól. Általános szabály, hogy ezek a fázisok törékenyek és terhelés hatására eltörnek.

Így jellegzetes fehér csíkok képződnek az acélon és az öntöttvason kenés nélküli súrlódás során. Ezeket a területeket még salétromsav vagy hidrogén-fluorid alkoholos oldatával sem lehet maratni. A fémtudomány területén dolgozó szakemberek ezt a képződményt fehér rétegnek nevezik. Meglehetősen magas Rockwell-keménysége van, és nagyon törékeny. Az egyik laboratórium a fehér réteg fázis- és szerkezeti elemzését végezte. Kiderült, hogy martenzit és cementit mechanikus keveréke. Kis mennyiségű ferritet is tartalmaz. Az utolsó dolog bennekicsi, és nem csökkenti a keménységet.

Ennek az anyagnak a képződését (szintézisét) káros belső húzó- és nyomóerők megjelenése kíséri. Amikor a belső feszültségek vektorai egybeesnek az alkatrész külső terheléseivel, a felületén kis repedések keletkeznek a fehér réteg területén. Ezek a mikrorepedések feszültségkoncentrátorok és -akkumulátorok, amelyek a termék egészének rideg töréséhez vezetnek.

Korróziós kopás

Ez a folyamat olyan felületeken megy végbe, amelyek egymással szorosan érintkeznek. Az ok a fluktuációk. Megjegyzendő, hogy a súrlódó pár testeinek anyaga nagyon különböző lehet (fém-fém vagy nem fém-fém).

Ez a jelenség már a testek minimális elmozdulása esetén is előfordul (körülbelül 0,025 mikrométer).

A fluktuációk hatására a felületeken korróziós centrumok jelennek meg, amelyek megnövekednek és a felületi réteg pusztulásához vezetnek.

Vibrációs kavitáció által okozott kopás

Ez a fajta kopás akkor fordul elő, ha a termékek folyékony közegben működnek. Bár az is előfordulhat, amikor egy folyadéksugár egy gép vagy mechanizmus alkatrészébe ütközik. A folyamat fizikája a következő. A folyadéknyomás a fázishatáron (folyékony és szilárd anyag között) leesik, ami úgynevezett kavitációs buborékok megjelenéséhez vezet. A kopás intenzitása a folyadék levegőtartalmától és a külső nyomástól függ.

A hangrezgés katalizátorként szolgálhat. Ebben az esetben különösen károsak az ultrahang spektrum rezgései. Nagyon gyakran fordul elő ilyen káros jelenség a belső égésű motorok súrlódó részein. A kutatások azt mutatják, hogy a hangkavitáció három-négyszer gyorsabban kopik el, mint a súrlódás.

Termikus repedés miatti kopás

Ez a probléma a vasúti kocsik és mozdonyok kerekeire jellemző. A vonat mozgása során a mozdonyvezetőnek gyakran le kell lassítania. Emiatt a kerekek megcsúsznak és felmelegednek. A sebesség növelésekor a dörzsölő felület meglehetősen gyorsan lehűl. Az ilyen hőciklus sok repedés kialakulásához vezet a kerék felületén. Ez jelentősen felgyorsítja a termék kopását. Jelenleg speciális ötvözött acélokat használnak a vasúti kerekek gyártásához. De korábban normál minőségű acélt használtak. Sok vonaton még ma is régi kerekeket használnak, így ez a probléma továbbra is aktuális.

A hőrepedések kezelésének módjai

A hőrepedések elleni küzdelem leghatékonyabb intézkedése az intenzív hűtés. Ehhez speciális olajok és zsírok használhatók. A vonatkerekek esetében ez az intézkedés nyilvánvaló okokból nem megfelelő. Ilyenkor lehet az anyag kémiai összetételére játszani, és ebből a szempontból kedvezőbb acélminőséget választani. Az ötvözött acélok bizonyos fajtáinak tágulási együtthatója alacsony. És ez a tulajdonság előnyösen használható.

Néhányeróziós kopásjellemzők

Figyelembe véve a súrlódás és kopás fajtáit, nem téveszthetjük szem elől az úgynevezett eróziós kopást. Egyszerűen fogalmazva, ez a felületek tönkretétele a környezet hatására.

A gépészetben ez a fogalom a gépalkatrészek és mechanizmus-szerelvények felületeinek környezeti tényezők hatására bekövetkező tönkremenetelére vonatkozik. Ilyen befolyásoló tényezők közé tartozik a levegő és folyadék áramlása, gőz vagy különféle gázok. A kopás oka, mint korábban, a súrlódás. Csak ebben az esetben nem koptató részecskék, hanem gáz- vagy folyadékmolekulák hatnak a felületre.

A folyamat során mikrorepedések jelennek meg. A nagy nyomású folyadék- és gőzmolekulák behatolnak beléjük, és hozzájárulnak a termékek összes felületi rétegének tönkretételéhez.

A folyadék vagy a gőz szuszpenzióban súroló hatású részecskéket is tartalmazhat. Ebben az esetben egy ilyen keverék abrazív-eróziós károsodást és kopást okoz.

Fáradt kopás és jellemzői

A kopástípusok és a geometriai eltérések nagyon változatosak. A tervezőmérnökök és gépészmérnökök számára sok problémát okoz az alkatrészek felületének kifáradása. Ez a "betegség" nagyon alattomos. A kifáradás jelensége azokban az alkatrészekben fordul elő, amelyek váltakozó terhelés mellett hosszú ideig működnek. Ez a fogaskerék ízületeinek jellegzetes "betegsége".

Ez a fajta kopás a felületen repedések kialakulásával és azok behatolásával jármélyen a termékbe. Az ilyen mikrorepedések egész hálózata jelentéktelen felületen jelenik meg. Nyomás és hőmérséklet hatására kis, eltérő fémdarabok válnak le a fő testről, és leesnek. Ebben a folyamatban fontos szerepet játszik a kenőanyag (olaj), amely behatol a mikrorepedésekbe és elősegíti a pusztulást.

Ajánlott:

A kereskedelmi tevékenység fő tárgya a termék. Az áruk osztályozása és jellemzői

Egy átlagember számára, aki nem kötődik az üzlethez, a kereskedelmi tevékenység tárgyának fogalma ismeretlen. Ez a kifejezés azonban közvetve életünk minden területére vonatkozik. Az elmélet szerint az ilyen típusú tárgyak magukban foglalják mindazt, ami megvásárolható vagy eladható, vagyis bármilyen célú tulajdon, beleértve az árukat is. Nézzük meg, mit jelent ez a fogalom. Ezenkívül feltárjuk a termék főbb jellemzőit és besorolását

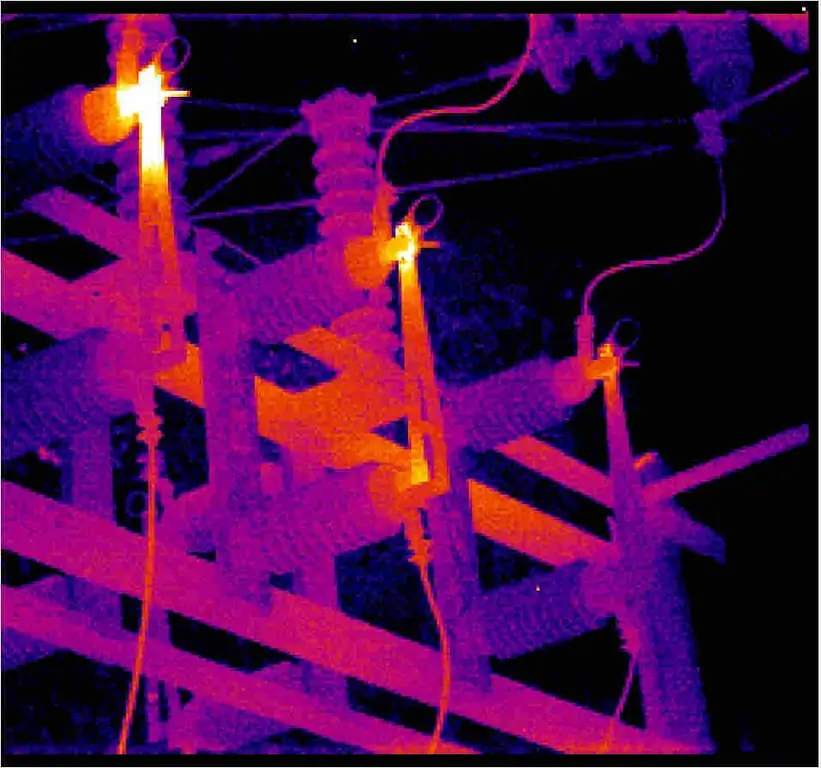

Elektromos berendezések hőképes vezérlése: koncepció, működési elv, hőkamerák típusai és osztályozása, az alkalmazás jellemzői és ellenőrzése

Az elektromos berendezések hőképes vezérlése hatékony módja annak, hogy azonosítsák az erősáramú berendezések azon hibáit, amelyeket az elektromos berendezés leállítása nélkül észlelnek. A rossz érintkezési helyeken a hőmérséklet emelkedik, ez a módszertan alapja

A termelési és fogyasztási hulladékok osztályozása. A hulladékok osztályozása veszélyességi osztályok szerint

A fogyasztási és termelési hulladéknak nincs általános besorolása. Ezért a kényelem érdekében gyakran használják az ilyen szétválasztás alapelveit, amelyeket ebben a cikkben tárgyalunk

Viselés. A kopás típusai és osztályozása

Mi az a kopás? Viseléstípusok - hány van? Ezek a kérdések első pillantásra egyszerűek, de vannak finomságok. Ez vonatkozik mind a "viselet" fogalmára, mind mindenre, ami ezzel kapcsolatos

Hengerművek: fotó, leírás, jellemzők, hátrányok és kopás

A nemzetgazdaság és az ipar különböző ágazataiban az anyagok legfinomabb őrlésére van szükség. Ezek lehetnek élelmiszeripari vállalkozások, nehézipari gyárak, szenet félantracittal őrölnek és mindenféle hulladékot. A feladat pedig minden esetben ennek a műveletnek a technikai támogatása minimális szervezési költségek mellett. Az ilyen igényeket egy közepes sebességű hengermalom teljesíti, amely ötvözi az optimális teljesítményt és a tervezési jellemzőket