2026 Szerző: Howard Calhoun | calhoun@techconfronts.com. Utoljára módosítva: 2025-06-01 07:14:02

A nyersanyagok zúzására és őrlésére gyakran van szükség a nemzetgazdaság és az ipar különböző ágazataiban. Ezek lehetnek élelmiszeripari vállalkozások, nehézipari gyárak, szenet félantracittal őrölnek és mindenféle hulladékot. A feladat minden esetben ennek a műveletnek a technikai támogatása magas termelékenység mellett. Az ilyen kéréseket egy közepes sebességű hengermű elégíti ki, amely ötvözi az optimális teljesítményt és a tervezési jellemzőket.

Eszközeszköz

Ezzel a berendezéssel a közvetlen köszörülésen kívül különféle feladatok széles skáláját is elvégezheti. Ez az oka annak, hogy egyes modellek tervezése bonyolult. Az alapváltozatban a szabványos hengermalom, amelynek fényképe fent látható,a következő részeket tartalmazza:

- Hordozó platform tartóelemekkel. Fém szerkezet a kereteken, amely támogatja a funkcionális egységek súlyát. Ez a rész tartalmazhat egy álló támaszt és egy görgős futóművet a mozgatáshoz.

- Tápegység. Villanymotor hajtóművel és elektromos infrastruktúrával a hálózathoz való csatlakozáshoz (általában 3 fázisú 380 V-os aljzatokat használnak).

- Mechanikus meghajtó alkatrész. A motorból a munkarészekre kifejtett erő csapágyak, ütközőrugók, szíjelemek, fogaskerekek, ékszíjak és egy szíjtárcsa rendszerén keresztül jut el.

- Munkaszervek. Közvetlenül fogakkal hengerelve, nyersanyagok csiszolásával.

A malom elve

A motor aktiválja a görgők mozgását, amelyek a fogak konfigurációjától függően zúzást, durva köszörülést és finom köszörülést végezhetnek. A sebességváltó meghajtja a tengelyt, és a megadott üzemmódnak megfelelően a forgás megkezdődik. Ezt megelőzően a felhasználó egy speciális tölcséren keresztül tölti be a nyersanyagokat - az egy leszerelhető kapcsolaton keresztül beépül a testbe, vagy a többi működő alkatrészhez hasonlóan tartósan jelen van a kialakításban.

Működés közben a kimeneti termék törtekre bontható. A hengermalom további szervei felelősek ezért. Az egység működési elve például lehetővé teszi az őrlési, szárítási és szétválasztási folyamatok egy technológiai munkameneten belüli végrehajtását. De ebben az esetbenszükség lehet a segéderő-távadók, sőt az áramforrásokhoz külön-külön csatlakoztatott hajtómechanizmusok integrálására. Azok a gépek, amelyek egy villanymotor erőfeszítésével heterogén műveleteket hajtanak végre, általában nagyobb méretekkel és bonyolultabb mechanikai alappal rendelkeznek.

A görgős malmok típusai

Megkülönböztethető a hengermalom moduláris, tárcsás és függőleges kialakítása. A moduláris eszköz a legmodernebb, és lehetővé teszi a tengelykarok, a görgők és a csillapítórendszer különböző konfigurációkban történő elrendezését, megváltoztatva a berendezés általános, formázási és funkcionális jellemzőit.

Az edényhenger-malmokat (henger-tárcsás) kifejezetten a vegyipar számára gyártják. Forgó lemeztárcsán alapulnak, speciális lemezekkel bélelve. Ezen a platformon keresztül a zúzott nyersanyagot az ellátó szerelvényen keresztül továbbítják. Ezután a termék áthalad a hengerek alatt, ahol csiszolódik, és a centrifugális erő hatására a páncélgyűrűre esik, ahol megkezdődik az elválasztási folyamat.

Ami a függőleges marókat illeti, ezek számítanak a legkevésbé rugalmasnak a szerkezeti és szerelési eszköz lehetőségeit tekintve, mivel egy adott projekten belüli helyhez kötött, állandó beépítésre számítanak, változtatási lehetőség nélkül. Önmagában azonban a függőleges alaktényező felülről lefelé irányuló funkcionális egységekkel (a garattól az alsó zúzógépekig és a szeparátorig) a legproduktívabb.

A liszthengermalmok jellemzői

A lisztdaráló gépek közötti alapvető különbség a szerkezet méretének csökkentése, a hengerelemek számának növelése és a termék feldolgozás minősége szerinti osztályozásának optimalizált rendszere. Az ilyen gépeket különösen a német Nagema cég gyártja, amely egy nyolchengeres lisztmalmot képvisel. A szemcsék próbaszemcsés őrlésének lehetőségével a berendezés laboratóriumi módosításainak leírása a következő szerkezeti összetételen keresztül ábrázolható:

- Többszemcsés csiszolóelemek.

- A korpaliszt összegyűjtésére és osztályozására tervezett fogadó tálcák.

- Sziták, amelyeken keresztül a különböző minőségű lisztet szétválasztják. Egyes rendszerek az elektronikus érzékelőkön keresztüli őrlés becslését is megadják.

- A búza zúzása után a korpalisztet alumínium borítású selyemhálóval szitálják. Egyébként a selyemhálók különböző paraméterekkel rendelkezhetnek 150 és 300 mikron közötti szembőséggel.

Mint látható, a liszthengerek nemcsak mechanikai feldolgozási műveleteket végezhetnek, hanem alapvetően felmérik a legyártott termék minőségét, és ennek megfelelően biztosítják annak szétválasztását.

Főbb jellemzők

A szerkezeti eszközök sokfélesége miatt ennek a berendezésnek eltérő műszaki és működési paraméterei lehetnek. De még mindig,az egységek átlagos teljesítményszintjére fókuszálva a jellemzők a következőképpen ábrázolhatók:

- A villanymotor teljesítménypotenciálja 1300-5500 kW.

- Az ipari modellek tekercsátmérője legfeljebb 1500 mm.

- Az ipari modellek tekercseinek hossza legfeljebb 2000 mm.

- Kőzúzás során kifejtett nyomás - akár 250 MPa.

- Fogmagasság függőleges hengermarókhoz - 30 mm-től.

- A lemezegységek lemezének átmérője átlagosan 0,5-2 m.

- A lemez forgási sebessége körülbelül 3 m/s.

- Kapacitás - 10-25 t/h.

Vezérlőrendszer

A malmok modern modelljei lehetővé teszik az elektronikus folyamatvezérlést automatizálási elemekkel. A kezelő beállíthatja a hengerek sebességét, a nyersanyagok adagolásának sebességét az adagolónyílásba, a szeparátor rotor forgási paramétereit, az őrlési jellemzőket stb. Automatikus üzemmódban a légáramlást az őrlési nyomással állítják be. A kezdeti adatok beállításával elvárhatja, hogy a kívánt részecskeméret-eloszlást megkapja a termék kimenetén anélkül, hogy megzavarná a munkafolyamatot. Mivel a hengersorok nagy teljesítménnyel működnek háromfázisú hálózatra kapcsolva, hiba nélkül védőberendezésekkel is ellátják őket. Rövidzárlat, motor túlmelegedés vagy nagy feszültségingadozás esetén is automatikusan működnek a hálózatban.

Az egység hátrányai

Gyakorlatilag minden görgős mechanizmusnak van egy közös negatívumahatástényező, amely szorosan érintkezik a nyersanyagokkal. Az anyagra gyakorolt mechanikai hatást zúzott részecskék tapadása kíséri a hengerek felületén. Mivel a feldolgozás egyes technológiai módjainál a munkatestek nedvesítését feltételezik, az eljárás befejezése után a felületeket teljesen beborítják a végtermékkel. A görgős malmok őrlésének mértéke viszonylag szerény, ami arra kényszeríti a tervezőket, hogy kísérletezzenek a törőegységek számának azonos növelésével.

Általában ez a berendezés elavultnak tekinthető, és nem felel meg a zúzott anyagok gyártására vonatkozó új követelményeknek. Másrészt a tervezés egyszerűsége és a magas termelékenység fenntartásának képessége az egység optimális méretei mellett, miközben fenntartja a görgős gépek iránti keresletet.

Kopó felületek

Valójában ez a negatív spektrum egyik fő működési tényezője, amelyet a betáplált anyagra gyakorolt mechanikai hatás intenzitása határoz meg. Nyilvánvaló, hogy elsősorban a tekercsszegmensek vannak kitéve a kopásnak, amelyeket időnként cserélni kell. A probléma az, hogy a legnagyobb súrlódási együttható a kemény nyersanyagok feldolgozásánál jelentkezik, amihez erősen koptató fogak használata szükséges. Az ilyen üzemmódokban a közepes sebességű hengermalmok hiányosságai mutatkoznak meg, amelyek kopása jelentős karbantartási költségeket ró. Másrészt a hengergyártók nem állnak meg, egyre több kiváló minőségű csiszolószegmenset kínálnak a csiszoláshoz,magas krómtartalmú öntöttvas fedőrétegekkel ellátva.

Következtetés

Jelenleg kevés olyan közvetlen versenytárs van a csiszolóhengerek terén, akik ugyanazt a műszaki és működési tulajdonságokat kínálják. Ennek a technikának a fő előnyei az anyagfeldolgozás technikai megszervezésének egyszerűségében és a vállalkozások széles körének gyártási folyamataiba való beilleszkedés egyszerű sémájában rejlenek.

Ugyanakkor a hengermalmok piaci pozíciójukban alulmúlják a kevésbé produktív, de ergonomikusabb és funkcionálisabb görgős-gyűrűs, vibrációs és sugárhajtású egységeket. Az olyan tényezők is egyre fontosabb szerepet játszanak, mint a berendezések karbantarthatósága és energiahatékonysága. A tekercsszerkezetek technológiai szintje sem teszi lehetővé számunkra, hogy e mutatók tekintetében vezető szerepet töltsünk be a résünkben.

Ajánlott:

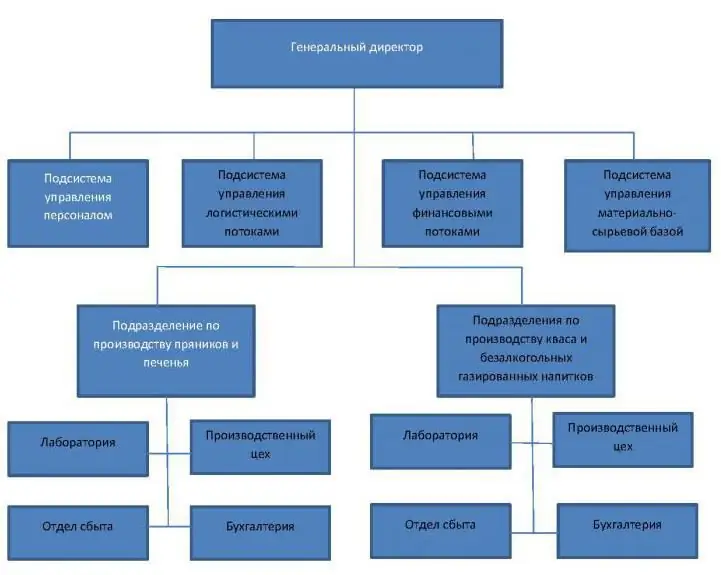

Egy szervezet szervezeti felépítése Definíció, leírás, jellemzők, előnyök és hátrányok

A cikk feltárja a vállalkozás szervezeti felépítésének fogalmát: mi az, hogyan és milyen formában használják a modern vállalkozásokban. A mellékelt diagramok segítenek a különböző típusú szervezeti struktúrák használatának vizuális szemléltetésében

Viseléstípusok: a kopás osztályozása és jellemzői

A kopás alatt a különböző párok súrlódó felületeinek fokozatos megsemmisülését értjük. Sokféle viselet létezik. Különféle okok miatt vannak. De mindegyikben van egy közös pont - a részecskék elkülönülnek az alapanyagtól. Ez a mechanizmusok működésének megzavarásához vezet, más esetekben pedig meghibásodást okozhat. Az ízületekben lévő rések nőnek, a leszállások verni kezdenek a jelentős holtjáték kialakulása következtében

Viselés. A kopás típusai és osztályozása

Mi az a kopás? Viseléstípusok - hány van? Ezek a kérdések első pillantásra egyszerűek, de vannak finomságok. Ez vonatkozik mind a "viselet" fogalmára, mind mindenre, ami ezzel kapcsolatos

Szakmai útmutató: leírás, feladatok, előnyök és hátrányok, ahol megtanítanak vezetőnek lenni

Az idegenvezetői szakma a 60-as évek végéig gyakorlatilag nem létezett hazánkban. Akkoriban az önkéntes kirándulásokat általában múzeumok, egyetemek dolgozói bonyolították le. A bevett idegenvezetőket ujjainkon lehetett számolni

Bírói szakma: leírás, előnyök és hátrányok, jellemzők

A bírói szakma a legrangosabb és egyben a legnehezebb is a jogi szakmák között. Egy ügyvédnek, aki bíró akar lenni, személyes tulajdonságokkal kell rendelkeznie, amelyek nélkül nem tud eredményesen dolgozni ezen a területen