2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:39

A gázblokkok gyártása jelenleg meglehetősen jövedelmező. Az anyag a cellás beton csoportjába tartozik. Ez azt jelenti, hogy nagy része gázbuborékokkal van tele, ami jelentősen csökkenti a fizikai súlyukat. Ugyanakkor jó hőszigetelő tulajdonságokkal és szilárdsági paraméterekkel rendelkeznek. A felsorolt jellemzőknek köszönhetően a gázblokkok rövid időn belül igen népszerűvé váltak.

Általános információk a gázblokkokról

Ha arról beszélünk, hogy mi számít pórusbetonnak vagy gázblokknak, akkor ez egy mesterséges eredetű kő, amelyet nagyszámú mikroszkopikus pórus jelenléte jellemez. Ezt az anyagot gyakran autoklávozott cellás betonnak is nevezik, ami képet ad a gázblokkok gyártásának technológiájáról.

Érdemes megjegyezni, hogy az építőanyagnak magas az energiamegtakarítási aránya is. Ezt ugyanaz a porózus szerkezet jelenléte magyarázza. Egy másik jó előny az egyes blokkok kis súlya.

A gázblokkok gyártása ezek miatt is széles körben népszerűvé váltnem csak válaszfalak építhetők szerkezetekhez, hanem teherhordó falak is. Az ilyen cellás betont nem lehet majd felhasználni ipari építkezésekben vagy sokemeletes épületek építésében. A fő felhasználási terület a magánépítés. Ebben az esetben még egy előnyt lehet megkülönböztetni, mégpedig, hogy a tömbök nem gyakorolnak erős nyomást az alapra, mivel elég kicsi a súlyuk. Ezzel jelentős összeget takaríthatunk meg az alapítvány rendezése során.

Pórusbeton anyagok

A fent említett előnyök mindegyike azoknak az anyagoknak köszönhető, amelyek alapanyagul szolgálnak a gázblokkok gyártásához. Valójában mindhárom összetevőre szükség van az anyag gyártásához - ezek a cement, a kvarchomok és a habosítószer, amelynek szerepét az alumíniumpor játssza. Bár elmondható, hogy egyes gyártók még mindig további elemeket adnak a kompozícióhoz, például meszet vagy hamut.

Pórusbeton gyártás

A gázblokkok gyártása száraz anyagok csoportjából történik, amelyeket víz hozzáadásával kevernek össze egymással. Ez utóbbiként bármilyen műszaki típusú vizet használhat, amely megfelel a GOST 23732-79 követelményeinek. Folyadék hozzáadásakor fontos figyelni a hőmérsékletét. Ha elég meleg (45 Celsius fok), akkor az felgyorsítja a blokk keményedését, növelve a maximális biztonsági tényezőjét. Ha ipari méretű gyártásról van szó,Ez is segít a termelékenység növelésében. Ezen okok miatt szinte minden gázblokk-gyárral rendelkező cég felmelegíti a vizet, mielőtt hozzáadná a száraz összetevőkhöz. A melegített folyadék használatának másik előnye, hogy megtakaríthatja a cement mennyiségét, mivel a forró víz erősebben serkenti a száraz alapanyagok aktivitását.

Homok kiválasztása a gyártáshoz

Gázblokkok minigyártása vagy ipari gyártása megköveteli az olyan összetevők gondos kiválasztását, mint a homok. Ha elméleti szempontból nézzük a kérdést, akkor a kőbányai és a folyami homok egyaránt használható. Az egyik legfontosabb követelmény, hogy ennek az alapanyagnak minimális iszap- és agyagszennyeződést kell tartalmaznia. A homokszemcsék mérete is jelentős szerepet játszik - legfeljebb 2 mm.

Itt érdemes kiemelni az autokláv gázblokk gyártását, mivel gyártása során a homokot olyan összetevőkkel lehet helyettesíteni, mint a salak vagy hamu. Például, ha hőerőművekből származó hamut használ, akkor a késztermék sűrűsége csökken, ami csökkenti a gyártási költségeket.

Cement és habosítószer

Ahhoz, hogy minőségi terméket kapjunk a gázblokkok, habblokkok és egyéb cellás beton gyártása során, olyan cementmárkákat kell használni, mint az M400 vagy az M500. A legjobb megoldás az lenne, ha olyan nyersanyagot választana, amely jellemzőiben teljes mértékben megfelel a GOST 10178-85 szabványnak. Vonatkozógázosító, akkor általában a PAP-1 vagy a PAP-2 márkájú alumíniumport választják. Ritka esetekben nem port, hanem speciális pasztát választanak habosítószerként. Érdemes megjegyezni, hogy szuszpenzió is használható, mivel nem mindig kényelmes a porított anyagot összegyúrni.

A púder hatásának lényege a következő. Az alumínium reakcióba lép a lúgos tulajdonságokkal rendelkező cement- vagy mészhabarccsal. E folyamat során olyan elemek képződnek, mint a kalcium-sók (aluminátok) és a gáznemű hidrogén. Ez a két anyag alkotja a pórusokat, így a szerkezet illeszkedik.

A minőségi termék elkészítéséhez nagyon fontos az egyes összetevők megfelelő arányának kiválasztása. A mai napig általános ajánlások vannak a pórusbeton blokkok gyártásának technológiájára vonatkozóan: a teljes tömeg 50-70% -a cement, 0,04-0,09% alumíniumkeverék, valamint 20-40% nyers homok anyagokat. Ezenkívül 0,25-0,8% műszaki vízre és 1-5% mészre lesz szükség. Más szavakkal, például 1 köbméter termékhez a következőkre van szüksége: 90 kg cement, legfeljebb 300 liter víz, 375 kg homok és 35 kg mész. Az alumíniumpor mennyisége mindössze 0,5 kg.

Bár fontos megérteni, hogy ezek csak általános összetételi ajánlások. Az alkatrészek száma már a gyártás során állítható, a kívánt végeredménytől függően.

Mire van szüksége a gyártáshoz?

Ami a gyártási technológiát illeti, azelég egyszerű. Ennek ellenére az otthoni módszerek vagy felszerelések itt nem működnek. Ebben az esetben speciális gépet kell vásárolnia a gázblokkok gyártásához, ha saját célra kell cellás betont készítenie.

Azonban meg kell értenie, hogy nem lehet csak egy gépet megvásárolni. A berendezés egy komplexumban található a pórusbeton blokkok gyártósorában. Ez egyfajta minigyár. Ha ilyen berendezést vásárol a gyártótól, igénybe veheti egy szakember szolgáltatásait, aki segít megérteni és felállítani a technológiai folyamatot, elmondja a megfelelő alkatrészek kiválasztását és mennyiségét.

Változatos felszerelések

A lámpatestek gyártása jelenleg több típusra oszlik. Az egyik kiválasztásának fő kritériuma a szükséges napi termelékenység. Azt is nagyon fontos megérteni, hogy hány ember szolgál majd ki egy ilyen vonalat.

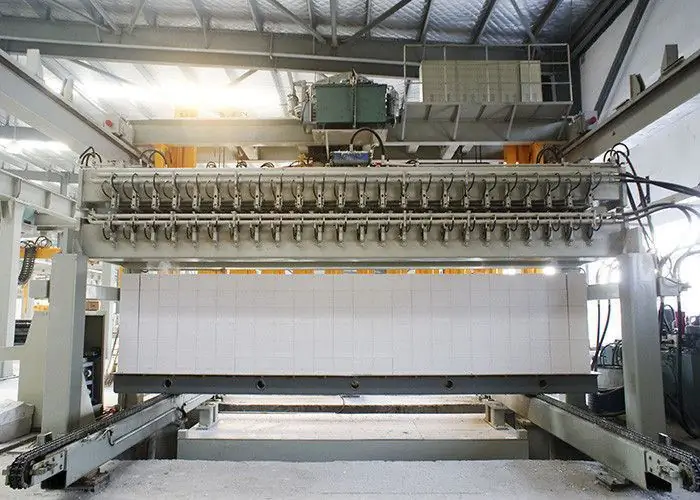

Az első típusú berendezés álló. Egy ilyen sor napi termelékenysége 60 köbméter. Elhelyezésére leggyakrabban raktárt vagy termelő létesítményt használnak, amelynek összterülete legalább 500 m22. A fő jellemzője, hogy a formák egy álló keverőbe kerülnek, ahol habarccsal töltik meg. Ezt követően a gyártás összes többi technológiai szakasza megtörténik. Csak egy további dolgozóra van szükség a vonal sikeres működtetéséhez.

Szállítószalag berendezés

Szállítószalagok ott vannak felszerelve, ahol a termelékenység jelentős növelése szükséges. Egy ilyen komplexum ezen paramétere napi 75-150 köbméter. Ebben az esetben a gyártás üteme gyorsabb, csak a blokkok megszilárdulásának időtartama nem változik, mivel ez nem függ a sortól. Ezzel együtt azonban sokkal több hely szükséges, mint az álló berendezésekhez. Ezen kívül minimum 8 fő vesz részt a szolgáltatásban, annak ellenére, hogy az eljárások többsége automatikusan történik.

Kis komplexumok

A termeléshez használt minisorokat illetően ezek a leghatékonyabb üzemek, mindössze napi 15 köbméter. Abban különböznek a helyhez kötött komplexektől, hogy itt nem a forma, hanem a keverő halad előre. Ez nagymértékben csökkenti a szükséges helymennyiséget, 140-160 m2. Leggyakrabban egy gázblokk gyártósor indító opciójaként vásárolják meg őket.

Van egy másik külön típus is, amelyet mobil telepítéseknek neveznek. Csak magánépítés során használják őket. Érdemes megjegyezni, hogy a szakemberek számításai szerint az ilyen telepítések meglehetősen gyorsan megtérülnek. Ezenkívül körülbelül 30%-kal csökkentik az építési költségeket. A mobil egységek sajátossága, hogy kompresszorral rendelkeznek, és normál otthoni elektromos hálózatra csatlakoztatva is működhetnek.

A gyártás lépései

Fontos megjegyezni, hogy a pórusbeton lehet autoklávozott és nem autoklávozott is. A különbség aza második lehetőség olcsóbb, de szilárdsági jellemzői is kisebbek. Azonban, mivel az előállítási költség sokkal alacsonyabb, széles körben népszerű. Emiatt érdemes átgondolni az anyaggyártás szakaszait.

- Az első lépés természetesen az összes szükséges összetevő pontos adagolása. Ezt követően alaposan össze kell keverni, hogy oldatot kapjunk. Ha rendelkezik a felszereléssel, ez az eljárás legfeljebb 10 percet vesz igénybe.

- A második lépés az, hogy az előzőleg elkészített oldatot speciális formákba kell helyezni. Ehhez a megfelelő felszerelést használják. Érdemes tudni, hogy csak félig kell kitölteni a formát, mert a gázbuborékok képződése miatt idővel megnő a keverék. Ami az időt illeti, a folyamat 4 órát vesz igénybe, ezalatt a keverék általában teljesen kitölti a formát. Az is előfordul, hogy nincs elég hely. Ebben az esetben a felesleget a betöltés után 2 órával el kell távolítani.

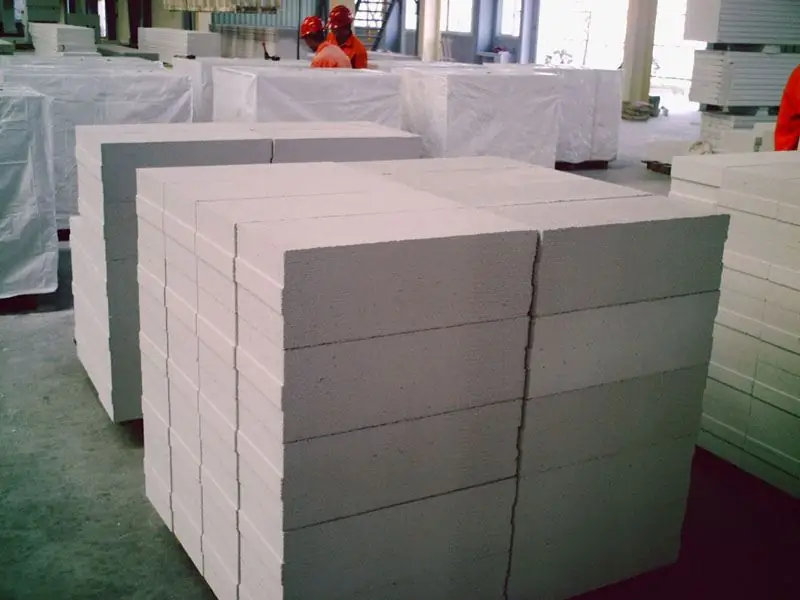

- Az utolsó szakasz a kész blokk exponálása. Ez az eljárás körülbelül 16 órát vesz igénybe. Ezt követően lehet foglalkozni az anyag formából való kibontásával és raklapokra történő kirakásával. Ezután raklapon kell hagynia őket, hogy elnyerjék az úgynevezett temperáló erőt. Idővel ez a szakasz 2-3 napig tart. Ezen időszak letelte után a blokkokat a raktárba lehet küldeni, de csak a 28. napon lehet értékesíteni, mivel csak ekkorra éri el a szilárdság a kívánt szintet.

Eladó gyártás

A végére érdemes hozzátenni, hogy a produkcióA pórusbeton blokkok rendkívül jövedelmező üzletág. Ez jól látható a költségek és az árak összehasonlítása után. 1 köbméter késztermék ára általában eléri az 1800 rubelt. Ami az 1 köbméter kiskereskedelmi árat illeti, ez elérheti a 2500 rubelt. Amint látja, a nettó nyereség mindössze egy köbméterből eléri a 700 rubelt.

Ajánlott:

Hulladékégető mű: technológiai folyamat. Hulladékégető művek Moszkvában és a moszkvai régióban

A hulladékégetők régóta ellentmondásosak. Jelenleg ezek a legolcsóbb és legolcsóbb módja a hulladék újrahasznosításának, de messze nem a legbiztonságosabb. Évente 70 tonna szemét jelenik meg Oroszországban, amelyet valahol el kell szállítani. A gyárak kiúttá válnak, ugyanakkor a Föld légköre óriási szennyezésnek van kitéve. Milyen hulladékégetők léteznek, és meg lehet-e állítani a hulladékjárványt Oroszországban?

Mobil takarmánymalmok: leírás, technológiai folyamat

Ma sok vitát lehet hallani a mezőgazdaságban használt progresszív berendezésekről, amelyek mobil takarmánymalmok. Az eszköz alapelvei, a megvalósítás előnyei és a berendezés vásárlói véleménye a cikkben találhatók

Mi az a technológiai projekt? Technológiai projekt kidolgozása. Példa egy technológiai projektre

A cikk részeként megtudjuk, mi is az a technológiai projekt, és kidolgozzuk a fejlesztésének kérdéseit is

A gyártásba bocsátott anyagok (közzététel). Anyagok ártalmatlanításának elszámolása. számviteli bejegyzések

A létező vállalkozások többsége nem nélkülözheti a termékek előállításához, szolgáltatásnyújtásához vagy munkavégzéshez használt készleteket. Mivel a készletek a vállalkozás leglikvidebb eszközei, ezek helyes elszámolása rendkívül fontos

Miből készülnek az érmék: anyagok és ötvözetek, technológiai folyamat

Mindannyian foglalkozunk fémpénzzel minden nap. Mindenki talál érméket a pénztárcájában, zsebében, malacperselyben otthon a polcon. Az emberek vaspénzzel fizetnek a boltokban, a kávégépeknél és sok más helyen. Arra azonban nem sokan gondolnak bele, hogy az érme milyen hosszú történelmi utat járt be, hogy olyan formában jelenjen meg ma előttünk, ahogyan azt látni szoktuk. Ez a cikk kiemeli a vaspénz fejlődésének főbb mérföldköveit, és azt is megtudhatja, hogyan és miből készülnek az érmék