2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A gyártási folyamat összetett technológiai művelet, amely különböző módokon és eszközökkel szervezhető. A vállalkozások soros termékek gyártásának körülményei között végzett munkát ma a leghatékonyabbnak, ugyanakkor a munkaerő-, szervezési és anyagköltségek szempontjából igényesnek tekintik. Általános értelemben az in-line gyártás a termelési tevékenység olyan formája, amelyben a technológiailag összehangolt műveletek ritmusának és megismételhetőségének elvei kerülnek előtérbe. A továbbiakban ennek a folyamatnak a lényegét, jellemzőit, szervezési módszereit stb. részletesebben megvizsgáljuk.

A gyártási folyamat fogalma

Minden termelés középpontjában a fő-, a szolgáltatási és a segédfolyamatok szervezési modellje áll, melynek köszönhetően a vállalkozás munkáját végzik,amelyek célja bizonyos termékek létrehozása. A szervezeti modellt tekintve a felhasznált eszközök (gépek, szállítószalagok, szerszámok) a szervezet olyan tárgyainak tekinthetők, amelyek közvetlen kapcsolatban állnak a termelés tárgyaival, vagyis a gyártott termékekkel.

A szervezeti modellen belül a termelés különböző elemei közötti összekapcsolás funkcióját nagyrészt továbbra is egy személy látja el. Maximum közvetlenül részt vesz a gyártási folyamatban, legalább ő irányítja a technológiai műveleteket megvalósító berendezéseket.

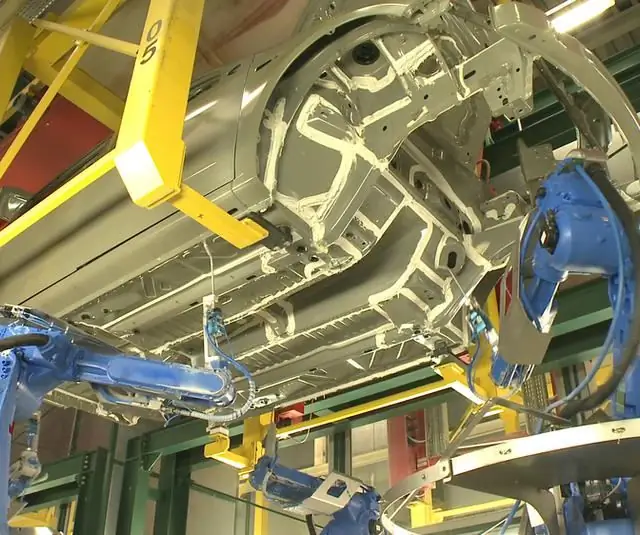

A soron belüli gyártási mód jellemzői között hangsúlyt kap a munkatevékenységek minimális emberi részvétellel történő automatizálása. A megszakítás nélküli automatizált termelés megszervezésének lehetőségei nagyrészt a feltételes beszerzés árukapcsolatok tárgyává történő anyagi átalakulásával kapcsolatos fő technológiai folyamatokban valósulhatnak meg. Például a bútorgyártás a fűrészáru feldolgozás szakaszában a bútorgyár fő munkafolyamata, amelyet a nagyvállalatoknál ma már számszerű vezérlésű szerszámgépeken hajtanak végre. És fordítva, a termelési tevékenységek szerviz- és segédfolyamatait főként közvetlenül a dolgozó személyzet végzi, mivel ezeknek a műveleteknek a többsége összetett, nem szabványos döntések meghozatalát igényli.

A soron belüli gyártás lényege

A termelési tevékenység modell flow formában a ritmikus ismétlésen alapulegy bizonyos technológiai műveletsor, amelyet a munkahelyen a megfelelő műhelyekben hajtanak végre. Az egyes mûveletek közötti koordináció különbözõ mûszaki és szervezeti szinteken történhet, idõbeli és térbeli megosztással. Más szóval, a soron belüli gyártás egy előre átgondolt műveleti algoritmus, amelynek célja egy vállalkozás céltermékeinek legyártása.

A vizsgált termelési forma világosabb megértése érdekében példaként említhetjük a non-flow modell elvét. Ebben az esetben a termelés megszervezése egyetlen és sorozatos formátumban is használható termékek gyártásához. A különbség abban rejlik, hogy a termelés áramlási technológiája több munkaművelet-csoport kapcsolatán alapul. A non-flow termelési modellben a bolti részlegek az azonos típusú és ritmikus, de nem összehangolt folyamatok végrehajtásának elve szerint szerveződnek. A gyártás szakaszosan történik a műveletek között, és a feldolgozott cikkeket és az üres anyagokat összetett útvonalakon küldik el a termelés következő szintjeire, interfész nélkül.

A soron belüli gyártás jellemzői

A termékek soros gyártásának technológiai megszervezésének jellegzetességei között a következők különböztethetők meg:

- A munkahelyek ugyanazokkal a tárgyakkal kapcsolatban végzett műveleteket szolgálják ki, hasonló műszaki és szerkezeti jellemzőkkel. Bonyolultabb modellekben az in-line gyártás munkája lehetővé teszi a feldolgozási formátum megváltoztatását egy bizonyos tartománybanmódok. Vagyis a szállítószalag akár egy technológiai folyamat keretein belül is átorientálható a feldolgozott cikkek különböző csoportjaira.

- A munkahelyek elhelyezkedésének konfigurációja a termelési logisztikától függően kerül kiválasztásra. A technológiai műveletek végrehajtása során a sorozatok egyértelmű hierarchiája figyelhető meg.

- Egy cikk átvitele az egyik munkaegységből a másikba történhet darabos formában és kötegekben is, de minden esetben meg kell őrizni az általános gyártási ritmust, amikor csak lehetséges.

- A fő és a segédműveletek egy része gépesített vagy automatizált tömeggyártási módban történik. Ez lehetővé teszi a futási folyamatok nagy tempójának kitartását, de nem zárja ki a technológiai megszakítás lehetőségét, amelynek megengedett paramétereit a jelenlegi modell algoritmusa előre kiszámítja.

A soron belüli gyártás elvei

A termelés megfelelő hatékonyságát „on-line” csak akkor lehet elérni, ha a munkafolyamat technológiai megszervezésének számos alapelvét betartjuk, többek között:

- A folytonosság elve. Minimálisra csökkenti az egyes gyártósorok közötti időbeli függőséget. Például egy munkahely munkatempója ebben az esetben nem okozhat ciklikus késéseket más termelési területeken.

- A párhuzamosság elve. Az in-line gyártási módszerrel készült késztermékek és nyersdarabok párhuzamosan haladnak technológiai utakon, ami szinténkésedelem nélkül hozzájárul a folytonosság elvéhez.

- A közvetlen áramlás elve. Mind a munkahelyek, mind a berendezések egyértelmű sorrendben vannak elhelyezve, a termékek gyártási technológiai folyamatának megfelelően.

- A specializáció elve. A termelési funkciók szétválasztása a gyártósorok különálló csoportjai között biztosított. Vagyis a munkakörök univerzalitása kizárt a különféle műveletek elvégzésének lehetősége szempontjából.

- A ritmus elve. Egy munkahely működésének keretein belül a ciklikus műveletek nem csak egy termék gyártásánál, hanem a tételek gyártásának módjában is biztosítottak. Ennek az elvnek köszönhetően a soros soros gyártás a céltermék tömeggyártásának tervezett megközelítésével történik.

Gyártósorok típusai

A gyártósorokon alapuló termelésszervezés a munkaegységek különböző csoportjait foglalhatja magában. Ezekkel kapcsolatban számos osztályozási jellemzőt különböztetnek meg:

- A specializáció foka szerint. A sor lehet egy- és több alanyú. Az első esetben egy adott technológiai időszak alatt egy terméktípussal kell műveleteket végrehajtani. A több objektumból álló sorokat általában olyan tömeggyártási folyamatokban használják, amelyek kapacitáskihasználása nem elegendő egy termék feldolgozásához. Ennek megfelelően a további, eltérő feldolgozási formátumú folyamatok párhuzamos végrehajtása is meg van szervezve.

- A munkatempó fenntartása érdekében. A gyártósorok működhetnekszabad ritmussal vagy világos időbeosztással. A folytonosság elve szerint a termelési költségek csökkentése érdekében gyakrabban alkalmaznak folyamatos áramlásszabályozott ritmust. A termelés szabad üteme olyan esetekben jön létre, amikor a vállalkozás a kapacitások vagy alapanyagok összekapcsolásának instabilitása miatt nem tudja stabilan fenntartani a munkafolyamatokat.

- A használt járművek típusától függően. A szállítószalagok, amelyek mentén a gyártott cikkek mozognak, folyamatosan vagy diszkréten működhetnek. A mozgási mód a termelési műveletek ütemétől, teljesítményétől és egyéb jellemzőitől függ.

- Gépesítési fok szerint. Leginkább a sorozatos soros gyártás osztályozásánál az automatizálás szintjéről beszélünk. Ugyanazok a szállítószalagok és feldolgozó berendezések működhetnek automata és félautomata vezérlők vezérlése alatt központi, diszpécser vagy szinkronizált működési elvvel.

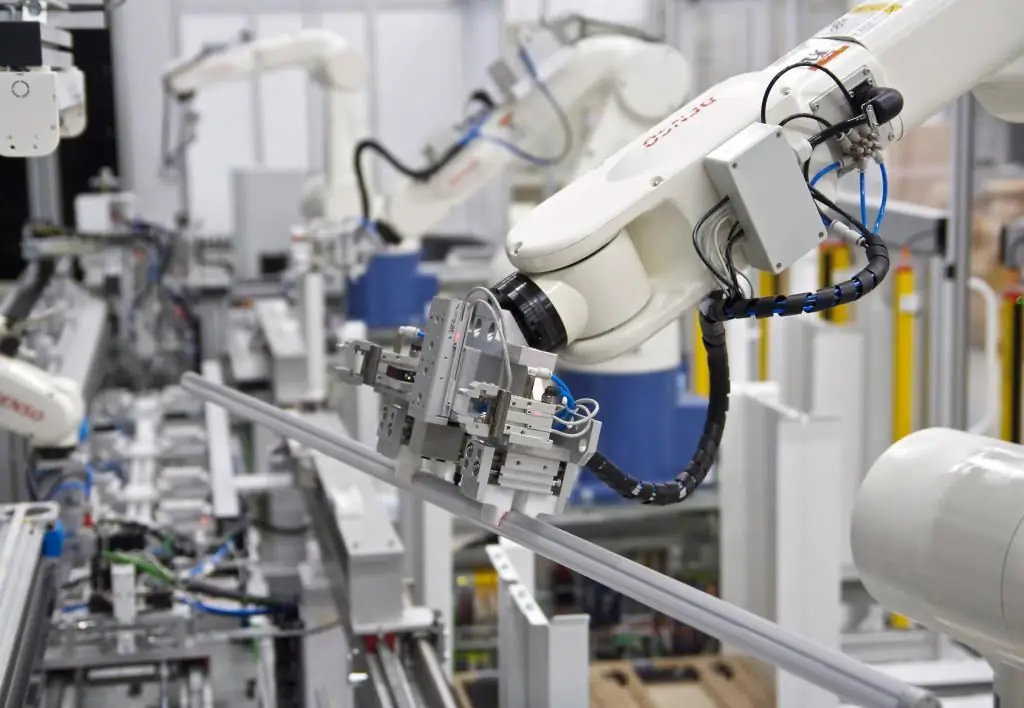

Gyártósor-berendezések

A soron belüli gyártás műszaki alapját különféle típusú szállítószalagok alkotják - például lemezes, szalagos, felső és láncos szállítószalagok. Biztosítják az objektumok mozgását az egyik munkacsomópontból a másikba adott ritmusban. A munkahelyeket technológiai berendezésekkel látják el, amelyek ellátják a nyersdarabok feldolgozását, az alkatrészek és fogyóeszközök összeszerelését. Ezek lehetnek szerszámgépek, valamint termikus, kémiai és mechanikai hatásokat biztosító eszközök. Az aggregált áramlású termelésben kiemelt szerepet kap a segédszállításaz eszközök, amelyekkel a különböző munkacsomópontok közötti kapcsolat funkcióit ellátják. Különösen lehet rámpák, görgős asztalok, telpherek, ereszkedők stb. Ez a berendezés is különböző elvek szerint működik - sínek mentén történő mozgással, mobil vagy szabad mozgás módban a kezelő közvetlen irányítása alatt.

Folyamatos gyártósor szervezése

Technológiailag a legfejlettebb gyártási forma, amelyben a gyártási tételeket késedelem nélkül egyik munkaegységből a másikba helyezik át, és egy művelet végrehajtásának időtartama megfelel az általános munkaciklusnak. Például ebben az üzemmódban a termék áthaladási ideje a feldolgozás egy szakaszán megfelel a művelet előző szakaszaiban eltöltött időnek, ami gyakorlatilag kiküszöböli az alkatrészek munkaterületre érkezése közötti szüneteket. A párhuzamos üzemi és kimeneti egységek sorozata figyelhető meg egy adott soron belüli gyártási cikluson belül. Egy ilyen mód megszervezése meglehetősen megterhelő a címzési rendszer elsődleges számításaival szemben. Általában gyártási ütemtervet készítenek hozzá, amely egyértelműen meghatározza a szállítószalag működési ciklusát, kapacitását és sebességét.

Szünetmentes gyártás szervezése

Ha ilyen vagy olyan okból nem lehet fenntartani a technológiai műveletek általános ciklusát a gyártásban, akkor figyelembe kell venni az esetleges szüneteket és szüneteket. NÁL NÉLellenkező esetben megnő a hibás termékek kézhezvételének vagy az ellátási láncok megszakadásának kockázata. Az ilyen típusú soros gyártás megszervezésében a műveletek nem többszörössége vagy az általános ritmushoz való egyenlőtlensége miatt interoperatív forgalmi tartalékok jelenléte biztosított. Ez egyfajta megszakítási tényező, amelyet a berendezés egy adott területen leállási idejében fejeznek ki. Technikai értelemben a szakaszos termelés megszervezését az elosztó szállítószalagok jelenléte különbözteti meg, amelyeknek köszönhetően optimalizálják a szükséges közbenső gyártási folyamatokat, amelyek meghatározzák a lemaradások fennállását. Általános szabály, hogy a nem folyamatos gyártósorokat nagyvállalatoknál szervezik, ahol az egyes feldolgozóegységek között nagy távolságok vannak.

A több tárgyból álló folyamatos gyártósorok jellemzői

A gyártósor ezen konfigurációjának fő különbsége a gyártott termékek széleskörű specializációja. Ez a jellemző meghatározza a termelés megszervezésének összetettségét az interoperációs lemaradások biztosításának szükségességével. Ugyanakkor minden munkahely több különböző alkatrészt is gyárthat, de ehhez kapcsolódó tervezési paraméterekkel is rendelkezik. A váltakozó műveletek és alkatrészek eltérőek lehetnek. Megkülönböztetik például a csoportos (konszekutív) és a szekvenciális kötegelt váltakozási elveket, amelyeket az in-line gyártás aktuális feladatai alapján választanak ki. A több objektumból álló vonalak rendszerezésének módszerét is nagy műveleti ciklusok jellemzik az áramlásban, ami további előnyöket biztosít atechnológiai folyamatok szinkronizálása.

Következtetés

A sorozatgyártás mint olyan gazdaságilag életképes munkaforma a legtöbb nagy ipari vállalkozás számára. Ugyanakkor magas pénzügyi és anyagi és műszaki költségeket feltételeznek, amelyek optimalizálása nélkül a termelési tevékenységek nem lesznek hatékonyak. Ebből a szempontból az in-line gyártás az optimális formátum olyan összetett termékek tömeggyártásához, amelyek számos technológiai műveletet igényelnek. A másik dolog az, hogy az ilyen gyártósorok megszervezéséhez kezdetben különleges feltételeknek kell megfelelniük. Ezek között bőséges lehetőségek figyelhetők meg az egyes munkakörök vállalkozáson belüli specializációjának elmélyítésére, valamint a gyártott termékek műszaki és szerkezeti paramétereinek magas fokú egységesítésére.

Ajánlott:

A gyártás technológiai előkészítése: módszerek, célok és célkitűzések

A gyártás beindításának fontos momentuma a vállalkozás felkészítése az új termékek megjelenésére. Ennek érdekében minden országban olyan rendszereket dolgoztak ki, amelyek felkészítik a vállalkozásokat az új gyártósorok elindítására és a folyamatban lévő technológiai változtatások meghatározott szabványoknak való megfelelésére

Mi az a technológiai projekt? Technológiai projekt kidolgozása. Példa egy technológiai projektre

A cikk részeként megtudjuk, mi is az a technológiai projekt, és kidolgozzuk a fejlesztésének kérdéseit is

Famegmunkálási gyártás: jellemzők és technológiai folyamat

A modern fafeldolgozás során csúcstechnológiás berendezéseket használnak kiváló minőségű fűrészáru előállításához

Termelési infrastruktúra: meghatározás, szervezési módszerek, típusok, struktúra

A modern országok gazdasági fejlődésének üteme egyre inkább a nemzetgazdaság szerkezeti felépítésétől függ. A társadalmi termelés fokozatos fejlődése nem nélkülözheti a fejlett logisztikát, amelynek minden, a gazdálkodási szférát is érintő összetevője hatékonyan működik. Ennek a rendszernek a kerete a termelési infrastruktúra (PI) egészére épül, amely meghatározza az ország gazdasági fejlődésének forrásalapokkal való potenciálját

Alkatrészek helyreállítása hegesztéssel és felületkezeléssel: helyreállítási módszerek és módszerek, jellemzők, technológiai folyamat

A hegesztési és felületképzési technológiák lehetővé teszik a fém alkatrészek hatékony helyreállítását, így biztosítva a termék nagyfokú megbízhatóságát és tartósságát. Ezt megerősíti az a gyakorlat, hogy ezeket a módszereket használják javítási műveletek végrehajtása során különféle területeken - az autójavítástól a hengerelt fém gyártásáig. A fémszerkezetek javítási munkáinak teljes mennyiségében az alkatrészek hegesztéssel és felületkezeléssel történő helyreállítása körülbelül 60-70%