2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:49

A meleghegesztés az építőiparban és az iparban használt egyik leggyakoribb összeszerelési eljárás. Mind a csúcstechnológiás műveletekben használják berendezések összeszerelésére, mind a legegyszerűbb jellemző munkákra a teherhordó szerkezetek csatlakoztatásakor. Minden esetben saját hegesztési technikát alkalmazunk, amely optimálisan illeszkedik az üzemi paraméterekhez, a munkakörülményekhez és az eredményre vonatkozó követelményekhez.

Mi a hegesztés?

Klasszikus felfogásban a hegesztés az a technológia, amely állandó kötéseket alakít ki atomok közötti szerkezeti kötések létrehozásával a hőhatás hátterében. Más szóval, magas hőmérsékleten biztosított a munkadarabok képlékeny deformációja és az azt követő részecskék cseréje közöttük, ami az anyagok lehűlése után kötés kialakulásához vezet. Maga a hegesztési technika csak a szükséges feltételeket biztosítja a fémek bejuttatásáhozszükséges állapot. Normál hőmérsékleti viszonyok között a fém szilárd, kristályos részecskékből álló szerkezet, de egy bizonyos fűtési index elérésekor az anyag meglágyul. Ugyanakkor hangsúlyozni kell, hogy a hőmérséklet hatása nem csak a beépítési lehetőségek szempontjából jár pozitív hatással. Fémek oxidációja is előfordul, belső feszültség hatására nem megfelelő helyeken repedések keletkeznek, általános vetemedés, deformáció lép fel. Az ilyen jelenségek kizárása és minimalizálása csak a berendezés megfelelő kiválasztásával és a hegesztési folyamat megszervezésével lehetséges.

Hegesztések és kötések

A fém plasztikus deformációjának céljainak megértéséhez meg kell határozni, hogy mely szerkezeti feladatokhoz kell elvégezni a hegesztési műveletet. A legtöbb esetben két munkadarabot vagy szerkezetet kell összekötni az alkatrészekkel. A csatlakozási konfigurációk különbözőek - szögletes, tompa, póló stb. Az élek kialakítása szempontjából a varrathegesztési technika lehetővé teszi a kötések kialakítását ferde nélkül, karimával, valamint különböző formájú ferdékekkel. Az egyik legnehezebb ferde vágás az X alakú, amelyben két egyenes vagy ívelt él párosul. Bár a hegesztett kötésekkel szemben támasztott egyik fő követelmény a tömítettség, bizonyos esetekben elég egyértelmű feladatok vannak a kötésben lévő lyukak kialakítására. Például az elemek átlapolással és élferde nélkül történő összekötésekor hosszúkás furat alakítható ki, amelyet később más szerkezeti feladatokhoz használnak fel.

A hegesztési eljárás változatai

A hegesztés műszaki megszervezésének megközelítése eltérhet mind a munkakörnyezet paraméterei, mind a célanyagra gyakorolt hatás mechanikája tekintetében. A legnépszerűbb hegesztési technológiák a következők:

- Ívhegesztés. A hegesztendő szerkezet vagy alkatrész felülete között elektromos ív képződik, melynek hőhatása az anyag megolvadásához vezet. Ez a módszer lehet kézi, gépesített vagy automatikus. Például az automatikus ívhegesztési technika magában foglalja az elektródahuzal speciális berendezéssel történő betáplálását, ezzel felszabadítva a kezelő kezeit.

- Gázhegesztés. Ha az előző esetben a hőforrás elektromos energia, akkor a gázhegesztés 3200 ° C hőmérsékletű oxigén-üzemanyag lángot használ. Ugyanakkor a kombinált módszereket nem szabad összetéveszteni ezzel a módszerrel, amelyben gázkeverékeket is használnak, de nem magas hőmérséklet forrásaként, hanem a hegesztőmedence elkülönítésére.

- Elektroslakhegesztés. Az anyagra gyakorolt hatást elektromos áram biztosítja, az olvadt salak pedig vezetőként és energiamódosítóként működik.

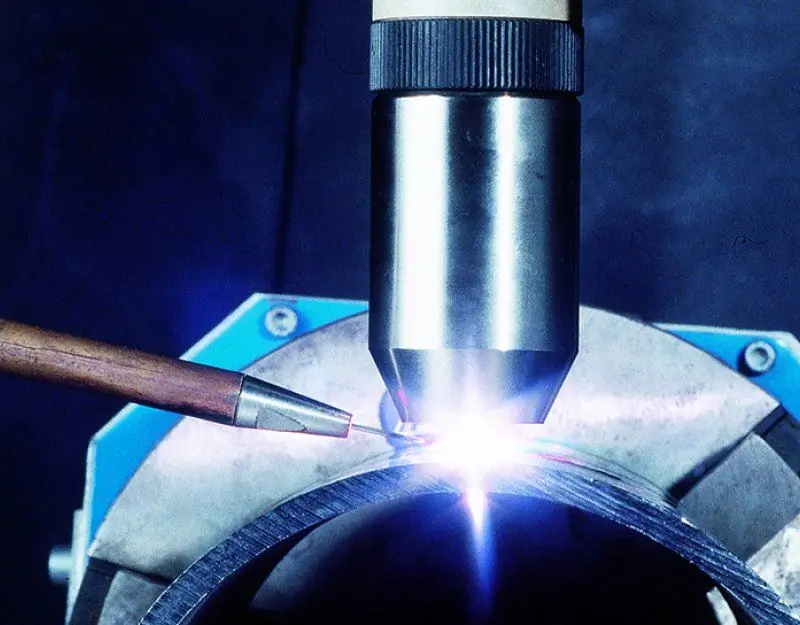

- Plazmahegesztés. Magas hőmérsékletű hegesztési módszer, amely legfeljebb 10 000 °C hőenergiájú plazmaívsugarat használ.

- Lézeres hegesztés. A módszer a fotoelektronikai energia felhasználásán alapul. Az alkatrészek megolvadása a lézer által kibocsátott fénysugár fokozott hatására következik be.

Hegesztőgépek

A hegesztési műveletek elvégzéséhez általában többféle műszaki eszközt használnak, köztük invertert, egyenirányítót és transzformátort. A fő hegesztőberendezés fő feladata minden esetben az egyenáram biztosítása. A kiváló minőségű berendezések sima és stabil elektromos ívvel látják el a munkaterületet. Természetesen ez vonatkozik az elektromos hegesztési technológiákra. A gáznemű közegben történő hegesztés technikáját égők és sebességváltók segítségével valósítják meg, amelyek szabályozzák a gázkeverék hengerből történő ellátását. Plazmahegesztés esetén is speciális plazmapisztolyokat használnak, amelyek akár 30 mm vastag munkadarabokkal is használhatók. Sőt, hangsúlyozni kell, hogy a gáz- és plazmaberendezések elsősorban nem a fémrészek hagyományos összekötésére, hanem a hőhatás alatti anyagvágásra koncentrálnak.

Varrástechnika

A berendezések óriási szerepe ellenére a hegesztési munkában sok múlik a teljes folyamatot irányító kezelő készségeitől és képességeitől. A berendezés használójának feladata az elektróda és a fogyóanyag-utánpótlás vezérlése a varratképződő hegesztőmedencében. A kulcstényező a kezelő pozíciója és a varrás iránya. A szakértők azt javasolják, hogy a munkát lehetőleg alsó pozícióban végezzék, ügyelve arra, hogy a hegesztési varrat kiszélesedő köpennyel legyen hegesztve. Kívánatos mély behatolást elérni, ami egyenletesebbé és tartósabbá teszi a kötés szerkezetét. Mérnöki területenkézi hegesztésnél különösen fontos a varrat salaktól és szennyeződésektől való tisztításának szakasza. Ha az ilyen hibákat a munka fő részében nem sikerült kiküszöbölni, akkor egy második réteg burkolatot kell végezni. Általában a fő első réteg vastagsága eléri a 3-4 mm-t, a következő rétegek pedig legfeljebb 5 mm-t.

A merülőíves és gázhegesztés jellemzői

Annak érdekében, hogy ne kelljen a hegesztési technikát módosítani a munkafolyamat során, ajánlatos kezdetben kiszámítani azokat a technológiai árnyalatokat, amelyek javíthatják az eredmény minőségét. A merülő ív- és gázhegesztést az különbözteti meg, hogy a varrat védelmére összpontosít a külső környezet és az olvadék negatív hatásaitól. Például, ha a gázhegesztési technikát argonkeverékek betáplálásával végzik, az oxigén negatív hatása, amely rontja a varratszerkezet minőségét, csökken. Ami a folyasztószert illeti, annak alkalmazása elsősorban minimálisra csökkenti az olvadék fröccsenését, másodszor pedig módosítja a hegesztési varrat összetételét speciális adalékok hozzáadásával, amelyek magas hőmérsékleten aktiválódnak.

A hegesztési gyártás megszervezésének paraméterei

A hegesztési munka megszervezésének gyártási módjában a munkatevékenység több tényezőjét egyszerre veszik figyelembe, köztük a következőket:

- A művelet összetettségének és végrehajtásának időnormájának aránya.

- A munka mennyisége az a teljesítmény, amelyet egy alkalmazott vagy csapat 1 óra alatt teljesít. Például a kézi ívhegesztési technikánál figyelembe lehet venni az elkészült varrat métereit vagy az összeszerelt alkatrészek számát.

- Egységszolgáltatás. Jelen esetben olyan munkahelyet, berendezést vagy hegesztési helyszínt értünk, amelyen belül egy-egy alkalmazott vagy csapat tevékenysége is meg van szervezve.

Biztonság a hegesztések megszervezésében és gyártásában

A hegesztési folyamat számos kockázatot és veszélyt rejt magában az emberi egészséget fenyegető veszélyek tekintetében. A hegesztési biztonsági szabványok egyszerre több veszélyre összpontosítanak:

- Hegesztési sugárzás. A fényes fényű infravörös sugárzás negatívan hat a hegesztő szemére, ezért felszerelésében kötelező a speciális sötétítő szemüveggel és szűrőkkel ellátott maszk használata.

- Termomechanikai hatás. Az olvadék kifröccsenése különösen az íves módszerrel végzett munka során veszélyes. Valójában ez egy folyékony forró fém, amely súlyos égési sérüléseket okozhat a bőrrel érintkezve. A szikrák és a forró fémek elleni védelem érdekében speciális hővédő ruházatot használnak.

- Tűzveszély. A magas hőmérséklet és a forró anyag fröccsenése növeli a tűzveszélyt. Érdemes ezen már a folyamat megszervezésének, a gyúlékony tárgyak munkaterületről való eltávolításának szakaszában is gondolkodni.

- Légzésvédelem. A fémszerkezet hőrombolása során fellépő mérgező gázok és egyéb veszélyes anyagok felszabadulása is szerepet játszik a veszélyes hatásban. Ebben az esetben nem elegendő a maszk és a légzőkészülék használata. Az aktív rendszer a hosszú munkafolyamatok előfeltételeszellőztetés zárt térben és rendszeres 5-10 perces munkaszünet.

Hegesztési hibák

A hegesztési folyamat összetettsége miatt a technológiai hibák feltételezése nem valami kivételes dolog. Ezek közül a leggyakoribbak a következők:

- Ívtörés. Az elektromos hőhatás még nem fejeződött be a tervezett varrat végéig, ami repedt bemélyedést eredményezhet az összekötő vonal szélén.

- Gyengén megerősített varrás fémvékonysággal a hézaghatárnál (vágás). Gyakori jelenség a nagyfeszültségű hegesztési technikákban. Ideális esetben a vágások nem lehetnek 1 mm-nél mélyebbek, különben további hegesztésre lesz szükség.

- A közvetlen kapcsolat hiánya a munkadarabok közötti varrat szerkezetében. Más szóval, a behatolás fennmaradó hiánya, amely az ívképzés során az elektróda pontatlan iránya miatt következik be, anélkül, hogy figyelembe vennénk a hőhatás mélységét.

Következtetés

A hegesztés technológiai összetettsége mellett megvalósításuk módszerei egyre hozzáférhetőbbek egy hétköznapi otthoni mester számára. Ez nagyrészt annak köszönhető, hogy a hegesztési technikák egyre ergonomikusabbak és biztonságosabbak. Például a modern inverterek lehetővé teszik a folyamat fő működési paramétereinek kényelmes vezérlését, figyelembe véve a fém jellemzőit és a környezeti feltételeket. A felhasználónak csak a munkaterületet kell megfelelően megszerveznie és megfelelően szabályoznia az elektromos ívet a varrat kialakításakor.

Ajánlott:

Hogyan tárgyaljunk helyesen: szabályok és gyakori hibák

Hogyan kell üzleti tárgyalásokat lefolytatni? Ha a találkozó kötetlen, próbáljon nyitott testtartást használni, és szemkontaktust tartson a beszélgetőpartnerével. Keresztbe tett lábbal és keresztbe tett kézzel ülni nem érdemes

Az üzleti folyamatok optimalizálása Módszerek, lépések és hibák

A kezdő üzletemberek gyakran folyamodnak az üzleti folyamatok optimalizálásához? Ez az, nem az. Eközben a nagy üzletemberek ezt teljes mértékben kihasználják és boldogulnak. Te is ezt akarod? Ezután olvassa el a cikket, és kezdje el átalakítani vállalkozását

Hegesztési varrat: megnevezés, szabályok és típusok

A csúcstechnológiás modern hegesztést az általánosan elfogadott szabványoknak megfelelően végzik, amelyek nemcsak a munka minőségét, hanem a hegesztési varratok kijelölését is meghatározzák. Melyek a varratok típusai és hogyan készülnek?

Hogyan kapcsoljunk össze egy kártyát egy qiwi pénztárcához: utasítások és lehetséges hibák

Sokan ismerik a Qiwi fizetési rendszert. Lehetővé teszi különféle elektronikus fizetések egyszerű végrehajtását. A Qiwi rendszer segítségével feltöltheti mobiltelefon-egyenlegét, törlesztheti a hiteleket, fizethet bírságot, rezsit stb. Pénzátutalások is lehetségesek benne. A maximális kényelem érdekében ajánlatos kártyát csatlakoztatni a Qiwi elektronikus pénztárcához. Hogyan kell csinálni?

Fluxus hegesztéshez: cél, hegesztési módok, folyasztószer összetétel, használati szabályok, GOST követelmények, az alkalmazás előnyei és hátrányai

A hegesztés minőségét nemcsak az határozza meg, hogy a mester képes-e helyesen megszervezni az ívet, hanem a munkaterület különleges védelme a külső hatásoktól. Az erős és tartós fémkapcsolat kialakítása felé vezető úton a fő ellenség a természetes levegő. A hegesztési varrat hegesztési fluxussal van elválasztva az oxigéntől, de ez nem csak a feladata