2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:39

A szerszámgépek orsóját általában a munkadarab rögzítéséért és formázásáért felelős hajtómechanizmus egyik elemeként mutatják be. Ugyanakkor az erőművel, a csapágyrésszel és a blokk munkaberendezéseivel olyan szoros a kapcsolódási pontja, hogy ennek a résznek a teljes infrastruktúrájáról beszélhetünk. Így vagy úgy, az orsószerelvényt (SHU) a gép felelős alapmechanizmusának kell tekinteni, amely biztosítja a nyomaték átvitelét és a megmunkáló erő irányítását.

Termékáttekintés

Ezt a mechanizmust motororsónak is nevezik, és a modern fa- és fémmegmunkáló gépek egyik kulcsfontosságú összeszerelő egysége. A munkadarab teljesítménye és még nagyobb mértékben a mechanikai behatás pontossága a jellemzőitől függ. Mint már említettük, az elemek egész komplexumáról beszélünk,az orsóegységek alapját képezve. A támasztékok, a kenési rendszer, a tömítések, a nyomatékátvitel és a csapágyalkatrészek képezik ennek a mechanizmusnak az alapját. Ezek többnyire olyan alkatrészek, amelyek támasztó- és segédfunkciókat látnak el a fúvóka vágószerszám formájában történő működésének biztosítására.

Általánosan elfogadott, hogy a szerszámgépek teljesítménypotenciálja elsősorban a motortól függ. Ez igaz, de csak részben. Például a fémforgácsoló gépek orsóegységei saját forgási frekvenciatartománnyal rendelkeznek, ami korlátozza a forgácsolási sebességet. De fontos megérteni, hogy ez a tartomány inkább az optimális feldolgozási sebesség beállításának függvénye a kellően nagy pontosság támogatásával.

Az orsó másik kulcsfontosságú funkciója a megmunkáló szerszám és bizonyos esetekben magának a munkadarabnak a közvetlen tartása. Az ilyen rögzítéshez speciális bilincseket és bilincseket használnak, például szerszámtartót és patronokat. Ezért fontos figyelembe venni az orsó jellemzőit a szár méreteinek megfelelő szerszámválasztásnál és a megmunkálási folyamat megengedett paramétereinek meghatározásakor.

ShU design

A motororsó tervezési megoldásának kidolgozása során a feladatvégzőknek a mechanizmust érő dinamikus és vibrációs terhelések maximális csökkentésére kell összpontosítaniuk. A munkacsoport ezen minőségének elérése közvetlenül befolyásolja a gép tartósságát és a feldolgozás minőségét. Emiatt az orsószerelvény egyre inkábbönálló készülékként tervezték, külön házban, amelyet fejtartónak neveznek.

A tervezési algoritmus kezdeti adatainak a következőket veszik:

- Tápellátás.

- Forgatási pontosság.

- Gyorsság.

- Maximális fűtés a támasztékokhoz.

- Rezgésállóság.

- Merevség.

A kezdeti paraméterek alapján kerül kiválasztásra a szerkezeti séma, az elrendezés részletei és a gyártási anyagok. A leendő gép típusa is befolyásolja bizonyos tervezési megoldások kiválasztását. Például a nagy pontosságú megmunkáló berendezések orsószerelvényeinek tervezése a hidrodinamikus csapágyak elrendezésén alapul, amelyek biztosítják a mechanikai hatás pontosságát 0,5-2 mikron tartományban. A különösen nagy sebességű, belső csiszolófejjel rendelkező egységek esetében speciális csúszócsapágyakat használnak, amelyek légkenést igényelnek. Általában a gyémántfúró és univerzális fémforgácsoló gépeknél az orsóalap felépítésének elvét alkalmazzák, különös tekintettel a 600 ford./perctől kezdődő nagy megmunkálási sebesség támogatására. Az alacsony fordulatszámot támogató alkatrészek paramétereit hagyományosan maró-, revolver- és fúrógépeknél számítják ki. Itt az a szabály érvényes, hogy minél finomabb a mechanikai hatás pontossága, annál nagyobb a nyomaték az orsón. Az összetett nagyoláshoz és forgácsoláshoz alacsony fordulatszámú konfigurációkat használnak.

Az orsószerelvény számítása

Ba merevséget tekintik a fő tervezési jellemzőnek. Ez a feldolgozási zónában a rugalmas elmozdulások mutatójaként fejeződik ki az orsó és a tartóelemek saját rugalmas deformációjából származó teljes hatóerő hatására. A szilárdságot az erősen terhelt szerelvények jellemzésére is használják, és nagy fordulatszámú fejszárak esetén a minimális rezonanciaérték, azaz a nagy rezgésállóság kulcsfontosságú tényező lesz a sikeres feldolgozásban.

Gyakorlatilag a fémvágó gépekhez használt összes orsóegységet külön számítják ki a vágási pontosság szempontjából. Ezt a számítást a csapágyakra az orsóvég radiális kifutási együtthatója alapján végezzük. A megengedett kifutási érték a tervezési pontossági osztálytól függ, amelynek meghatározásakor a tervezők a megmunkálási folyamatra vonatkozó követelményekből indulnak ki.

A csapágygyűrű belső felületén a sugárirányú kifutás indexe annak excentricitásától és a gördülőelemekkel ellátott pályák hibáitól függ. Ezt a pontossági paramétert az úgynevezett vándorütés hatása fejezi ki. A csapágyszabályozás során megállapítják a megállapított szabványoknak való megfelelésüket, majd eltérések észlelése esetén a termékek felülvizsgálatra küldhetők. Az orsószerelvény csapágyainak pontosságának további javítását célzó intézkedések között az összeszerelés során a következők különböztethetők meg:

- A belső gyűrűk és a csapágycsapok excentricitásai ellentétes irányúak.

- A csapágy külső gyűrűinek különcségei ésa test furatai is ellentétes irányban helyezkednek el.

- A hátsó és első részek csapágyai belső gyűrűinek excentricitásának beszerelésekor azokat egy síkban kell tartani.

ShU Performance

Az orsó fontos műszaki és fizikai mutatóinak merevsége és pontossága nem korlátozott. A mechanizmus egyéb jelentős tulajdonságai közül érdemes kiemelni:

- Rezgésállóság. Az SHU stabil forgási képessége rezgés nélkül. A rezgéshatás teljes kiküszöbölése lehetetlen, azonban a gondos tervezési számításoknak köszönhetően minimalizálható a keresztirányú és torziós rezgésforrások hatásának csökkentésével, mint például a pulzáló erők a feldolgozási zónában és a nyomaték a géphajtásban.

- Gyorsság. Az orsószerelvény fordulatszámára jellemző, tükrözi az optimális működési állapothoz megengedett percenkénti fordulatszámot. Más szóval a legnagyobb megengedett forgási sebesség, amelyet a termék szerkezeti és technológiai tulajdonságai határoznak meg.

- Fűtési csapágyak. Az intenzív hőtermelés természetes származékos tényező a nagy sebességű megmunkálás során. Mivel a melegítés az elemalap deformálódásához vezethet, ezt a mutatót a tervezés során kell kiszámítani. A szerelvény leghőérzékenyebb alkatrésze a csapágy, melynek alakváltozása ronthatja az orsó működését. A termikus deformációs folyamatok csökkentése érdekében a gyártóknak meg kell tenniüktartsa be a külső csapágygyűrűk megengedett melegítésének normáit.

- Teherbírás. Az orsócsapágyak teljesítménytényezője határozza meg a megengedett legnagyobb statikus terhelések mellett.

- Tartósság. Időjelző, amely jelzi a termék nagyjavítás előtti üzemóráinak számát. Feltéve, hogy az orsószerelvény axiális és radiális merevsége kiegyensúlyozott, a tartósság elérheti a 20 ezer órát. A minimális meghibásodási idő két, illetve ötezer óra, ami jellemző a köszörülésre, illetve a belső csiszológépekre.

A SHU készítéséhez szükséges anyagok

Az orsó elemalapjának anyagválasztása szintén fontos tényező a berendezés bizonyos műszaki és működési tulajdonságainak biztosításában. A lelapoló-, menet- és fúróegységeknél a nyomatékhatás elleni védelemre helyezik a hangsúlyt, a hajlítónyomatékok hatásai alapján pedig például a marógép orsószerelvényét. Az anyagnak minden esetben megfelelő kopásállósággal kell rendelkeznie a működtető felületen és a csapágycsapon is. Az alak- és méretstabilitás a termék megfelelő működésének fő feltétele, amely nagyban függ a felhasznált anyag minőségétől.

A H és P pontossági osztályú gépekben 40X, 45, 50 osztályú acélötvözetekből készült orsókat használnak. Egyes esetekben tervezési döntéseka fém speciális finomítása indukciós hőhatású edzéssel. Általában a termékek edzéssel történő keményítését a teljesítményfelületekre és a csapágycsapokra alkalmazzák, mint az alkatrész legkritikusabb részeit.

Az összetett alakú, kúpos furatokkal, hornyokkal, karimákkal és lépcsős átmenetekkel rendelkező elemekhez térfogatban edzett acélt használnak. Ez a megmunkálási technológia csak azoknál a munkadaraboknál megengedett, amelyekből a gép orsóegységeinek elülső részeit tervezik előállítani, majd ezt követően karburizálni. Ebben az esetben a 40XGR és 50X acélokat használjuk.

Az A és B pontossági osztályú berendezéseket 18KhGT és 40KhFA minőségű acélból készült, nitridált orsókkal szállítjuk. A nitrogénkezelési eljárás szükséges az alkatrész keménységének növeléséhez, valamint az eredeti forma és méretek megtartásához. A szilárdság és a szerkezeti stabilitás növelése előfeltétele a folyadéksúrlódású rendszerekben használt orsóknak.

A vezérlőterem egyszerűsített elrendezésében az anyagokkal szemben támasztott követelmények nem olyan magasak. Az egyszerű formájú elemek készülhetnek 20Kh, 12KhNZA és 18KhGT minőségű acélból, de a nyersdarabokat még ebben az esetben is előzetesen ki kell hűteni, karburálni és temperálni.

ShU szerkezeti modellek

A modern szerszámgépekben használt orsószerkezetek fő része kétcsapágyas szerkezettel rendelkezik. Ez a konfiguráció optimális a berendezés optimalizálása és a műszaki szervezet kényelme szempontjából.gyártási folyamat. A nagyvállalatok azonban a harmadik pillérből kiegészítő támogatással rendelkező modelleket is alkalmaznak.

A csapágyelhelyezési konfigurációk szintén nem egyértelműek a megvalósítási módok tekintetében. Napjainkban tendenciák mutatkoznak a kritikus szabályozási funkciók áthelyezése a fejrész területére, ami csökkenti a termikus hatások hatását. Az orsószerelvény egyszerű modelljeiben görgőscsapágyakat használnak, ami szintén minimalizálja a hőképződésből eredő deformáció kockázatát és növeli a beállítás hatékonyságát. Ugyanakkor a merevség növekedésével és a forgási pontosság növekedésével az ilyen mechanizmusoknak hátrányuk van a sebesség csökkenése formájában. Ezért ez a konfiguráció a legalkalmasabb az alacsony fordulatszámú esztergagépekhez.

A lassú csiszolóegységek az elülső tartórészben görgőscsapágyakkal, a hátsó oldalon pedig duplex szögletes érintkezőelemekkel vannak felszerelve. Különösen így valósítják meg az orsóegységeket a kör- és belső köszörűgépek kialakításában. Az egység funkcionális rendszerének egyszerűsítése érdekében a kúpgörgős csapágyak is lehetővé teszik. Egy ilyen megoldás a maróegységekkel kapcsolatban szükségtelenné teszi axiális csapágycsoport beépítését. Ennek eredményeként megmarad az optimális merevség, de ezzel a korlátozott nyomatékú hőtermelés problémái nem múlnak el.

Termékminőség-ellenőrzés

A fejtartó összeszerelése után a csapágycsoport hézag-előfeszítését ellenőrzik. Ez a műveletszükséges a mechanizmus teljes értékű munkaterhelésre való felkészültségének felméréséhez. Az ellenőrzést úgy végezzük, hogy a készüléket emelővel és fékpaddal terheljük. A méréseket közvetlenül jelzőberendezésekkel végezzük, beleértve a mérőfejeket, érzékelőket, mikrokátorokat stb. A mérőműszert a fejtartóra kell felszerelni a lehető legközelebb az elülső csapágyhoz. A lépcsős terhelésváltozás rögzítésekor az orsóvég elmozdulásának grafikonja készül.

A tartóelemekkel ellátott forgóorsó-szerelvény merevségét a kétpontos mérési módszer szabályozza. Először két vezérlőpontot kell beállítani a terhelési görbe lineáris szakaszán. Továbbá minden vonalhoz rögzítik az alakváltozási adatokat, majd elvégzik az összehasonlítást. Szabványos mutatóként mind a tervezési értékek, mind a gép általános műszaki követelményeiből származó adatok használhatók. Ezenkívül a tesztek eredményeként kapott összetett összehasonlítási adatokat számtani átlagértékek formájában kell bemutatni. Ugyanígy a tengelyirányú és radiális terhelések mérése is történik a csapágyak között kialakult rések rögzítésével.

Ha a standard értékektől eltérést észlel, a hézag-előfeszítést beállítja. Az eszterga orsószerelvényeinek ilyen feladatokhoz való szervizelésekor a fűtőtámaszok technikáját alkalmazzák. A hőmérők és hőelemek bizonyos tartományban lévő hőterhelése esetén az anyákat meg kell húzni és beállítani.

Tömítések az SHU mechanizmushoz

A fejszár összetétele tartalmazza ésspeciális tömítések, amelyek növelik a mechanizmus szigetelő és tömítő tulajdonságait. Mire való? Mivel az eszterga munkafolyamata nagy mennyiségű finom hulladék kibocsátásával jár kenési körülmények között, gyakori a funkcionális részek eltömődése. Ennek megfelelően az orsó szerelvény összeszerelésekor olyan eszközöket kell biztosítani, amelyek megvédik a munkaelemeket a portól, szennyeződéstől és nedvességtől. Erre való a tömítőanyag. Általában ez egy gyűrű alakú fogyóeszköz, amelyet központosító öv segítségével az orsóra szerelnek fel. A mechanizmus működése során időszakos cserére vagy helyzetbeállításra van szükség. Fokozott külső szennyeződés esetén védő csúszógyűrű is használható. Ha a gép közepes vagy alacsony fordulatszámon működik, akkor az ajakos tömítést is rögzíteni kell.

SHU karbantartás

A személyzet fő feladata a fejtartó üzemeltetése során az alkatrészeinek kenésének figyelemmel kísérése. Ez általában a forgó fogaskerekek, járókerekek és tárcsaalkatrészek felületére történő szórással történik. Az ilyen típusú kenőanyagok optimális összetételének viszkozitási indexének 20-nak kell lennie 50 ° C-ra melegítve. A maróorsó-szerelvény kialakítása lehetőséget biztosít arra, hogy az olajat kollektoron keresztül vagy közvetlenül a munkacsoportba irányítsák a csapágyba. Ezenkívül az olaj egy részének még a munkamenet befejezése után is meg kell maradnia. A régi szennyezett folyadékot újjal cserélik ki. A modern gépekben a töltési folyamat egyszerűsítése érdekében a keringtető olajellátást egyidejűleg szervezik meg a hajtóműhöz és az orsóhoz automatikus üzemmódban, miközben a hulladék tömegét elvezetik.

Az olaj frissítése mellett a mechanizmus műszaki állapotának karbantartása is szükséges. Műszaki és szerkezeti problémák léphetnek fel túlmelegedés, túlzott deformáció, nagy vibráció vagy kanyarközi rövidzárlat miatt. Az orsószerelvények tipikus javítása a gyártási folyamat részeként a sérült alkatrészek, fogyóeszközök cseréje vagy az ülések újjáépítése lehet. Például, ha deformálják vagy új elemeket szerelnek be, néha szükség van a foglalatok vagy maguknak az alkatrészeknek a további korrekciójára élezés, köszörülés, átlapolás vagy felépítés révén.

SHU gyártása Oroszországban

A szerszámgépek befejezéséhez szükséges orsóelemek egy részét a hazai gyártók saját szerszámgépgyáraikban állítják elő, a szovjet ipar fejlesztéseire és tapasztalataira támaszkodva. Gyakorlatilag nincs probléma a hagyományos hajtóorsó-szerelvények marógépekhez vagy esztergaegységekhez való gyártásával, amelyek nem a nagy pontosságú megmunkálásra összpontosítanak. A modern high-tech elektroorsókat azonban Oroszországban csak részletekben és importált alkatrészek alapján gyártják. Ezek a korlátok nemcsak a fejlett technológiák hiányával állnak összefüggésben ezen a területen, hanem a mérnöki és gyártási problémákat megoldó szakképzett személyzet hiányával is.

Következtetés

Az orsó a különféle típusú szerszámgépek egyik központi funkcionális alkatrésze. A munkaműveletek pontossága, a berendezés vezérlésének ergonómiája és a hajtószerkezet teljesítménypotenciál szabályozásának hatékonysága a fő funkcióinak minőségétől függ. Ezért olyan fontos, hogy az esztergagépben lévő orsószerelvény jellemzőire figyeljen annak kiválasztásakor. És ez nem csak az ipari szegmensre vonatkozik, ahol soros megmunkálási műveleteket végeznek. Egy közönséges otthoni mesternek, aki egyszerű műveleteket végez egy garázsban vagy vidéki házban, szintén rendelkeznie kell alapvető ismeretekkel a fejtartóról. Az orsós mechanizmus kezelésében szerzett jártasság megbízhatóbbá teszi a működést és gazdaságosabbá teszi a gép karbantartását.

Ajánlott:

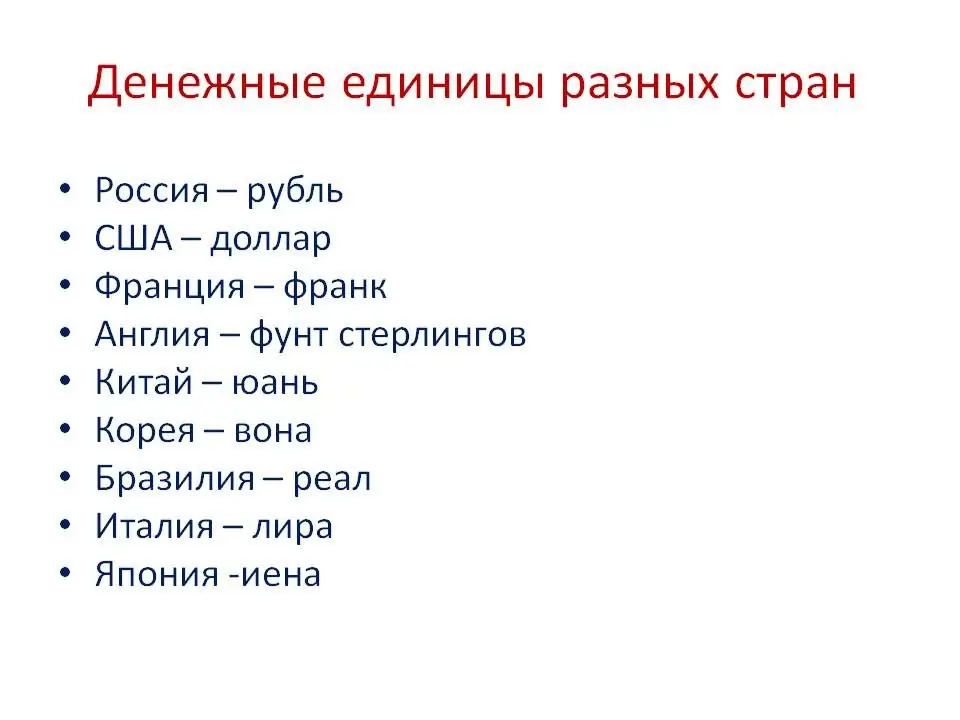

Monetáris egység – mi ez? A pénzegység meghatározása és típusai

A pénzegység az áruk, szolgáltatások, munkaerő értékének kifejezésére szolgál. Másrészt a különböző országokban minden pénzegységnek megvan a maga mértéke. Történelmileg minden állam meghatározza a saját pénzegységét

A pozíció nem csak egy személyzeti egység, hanem a munkavállaló feladatainak fő jellemzője

Amikor új állást kap, vagy egy szervezeten belül költözik, nem csak a fizetés mértéke, a munkaidő és a munkakörülmények kell, hogy érdekeljen (ami kétségtelenül fontos). Nem árt tisztázni, hogy pontosan mi a neve az új pozíciónak, és hogyan kerül rögzítésre a jövőben a munkakönyvben

Mi az összeszerelési egység: meghatározás, osztályozás és típusok

Jelenleg az iparágak meglehetősen fejlettek, és a különféle készülékek, gépek stb. összeszerelési technológiái. jól meghatározott sorrendjük van. Mindazonáltal mindegyikben van néhány közös tényező. Az egyik ilyen tényező az volt, hogy a nagy egységek összeszerelése összeszerelő egységek összeszerelésével történik

Késleltetett kokszoló egység: projekt, működési elv, teljesítményszámítás és alapanyagok

Késleltetett kokszoló egység: működési elv, alapanyagok és késztermékek. Különböző típusú berendezések leírása. Kétblokkos üzem sematikus diagramja, főbb technológiai paraméterek. Tervezési sorrend és teljesítményszámítás

Porgyűjtő egység (PU). A porgyűjtő egységek típusai

Sok ipari folyamatot levegőszennyezés kísér, ami szükségessé teszi a munkaterület időben történő tisztítását az egészségügyi feltételek javítása érdekében. A szellőzőrendszerek még az ipari tervezésben sem képesek megfelelő teljesítményt nyújtani a feldolgozó berendezések által termelt finom részecskék eltávolítására. Ezért az ilyen problémák megoldásához különféle típusú és módosítású speciális porgyűjtő egységeket használnak