2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:55

Jelenleg a mérnökök aktívan dolgoznak az alkatrészek újbóli helyreállításán és javításán. És ennek objektív okai vannak: egyrészt bizonyos esetekben az új termékek gyártása drága acélból költségesebb az erőforrások szempontjából, másrészt a vállalkozás egyszerűen nem rendelkezik technológiai képességgel új, összetett alkatrészek előállítására. forma és műszaki követelmények.

A bonyolult és drága berendezéseket (például nagy teherbírású bányászati teherautókat) üzemeltető szervezetek a kopott alkatrészek helyreállításának különféle módszereinek fejlesztésében érdekeltek.

Általános rendelkezések

Az alkatrészek helyreállításának minden módja a termék teljesítmény- és eredeti jellemzőinek helyreállítására irányul. Munka közben dörzsölésa súrlódási párok felületei elhasználódhatnak (amelynek következtében a méreteik megváltoznak), morzsolódhatnak (a fáradási feszültségek gyakori váltakozó terhelések hatására), mechanikai sérüléseket szenvedhetnek, megváltozhatnak fizikai és mechanikai tulajdonságaik. Az üzem közbeni károk külön fajtája a védő korróziógátló és kopásálló bevonat megsértése (sérülése).

Az alkatrészek helyreállításának módjai és módszerei nagyon változatosak. A gépalkatrészek elhasználódása azonban eltérő következményekkel járhat, és eltérő a kialakulásának és okainak mechanizmusa. A kopott felületek helyreállítására szolgáló konkrét technológia kiválasztásakor a mérnöknek mindenekelőtt figyelembe kell vennie, hogy milyen (mechanikai és fizikai) tulajdonságokkal kell rendelkeznie a terméknek.

Tehát bizonyos esetekben el kell érni a szerkezet maximális kifáradási szilárdságát és rugalmasságát. Néha kritikus a felületi réteg kémiai összetétele, ami lehetővé teszi a hőállóság, a vörös ridegség (hideg ridegség), az agresszív közegekkel szembeni ellenállás növelését, ezért minden egyes esetben előnyben kell részesíteni az olyan alkatrészek helyreállítási módját, minden igényt kielégíthet. A speciális technológiai és tervezési követelmények közé tartozik még az integritás (pórusok, mikrorepedések, nem fémes zárványok hiánya), az egyes szerkezeti elemek és a termék egészének tömege, érdességmutatók, mechanikai tulajdonságok (keménység és mikrokeménység), megmunkálási lehetőség. és nyomás (a felületi réteg deformációja miatti további keményedés éskeményedés), a felületek és formák geometriai eltéréseinek pontossága.

Az alkatrészek helyreállítási módjainak osztályozása a kijavítandó hibák típusa szerint

A helyreállítási módszerek széles választékát, a hibák természetétől függően, általában a következő csoportokba osztják:

- vágás és fémmegmunkálás;

- hegesztés és forrasztás;

- plasztikus deformáció;

- fúzió;

- diffúziós fémezés és porlasztás;

- galvanizálási technológia;

- kémiai hőkezelés (CHT), valamint hagyományos hőkezelés;

- kompozit anyagok használata.

A helyreállítási módszerek osztályozása az alkatrészre gyakorolt hatás természetétől függően

Ennek az elvnek megfelelően az összes helyreállítási művelet három csoportra oszlik:

- feldolgozás a ráhagyások eltávolítása nélkül;

- alkatrészek megmunkálása anyageltávolítással;

- bevonatok és anyagok ilyen vagy olyan módon történő felhordásával kapcsolatos technológiai műveletek.

Érdemes a felsorolt csoportok részletesebb besorolása, mivel mindegyik számos feldolgozási módszert tartalmaz, amelyek nagyon eltérő berendezéseket és elveket alkalmaznak. Bizonyos esetekben lehetséges az alkatrészek helyreállítási módszerének megkettőzése, mivel egy módszer egyszerre többre is alkalmazható.csoport.

Helyreállítás a pótlékok eltávolítása nélkül:

- edzés és alakítás hideg és meleg képlékeny deformációval, kalibrációval;

- kémiai-termikus kezelés (a keménység növelése, a teljesítmény javítása érdekében történik);

- hőkezelés (keménység növelése, veszélyes feszültségek eltávolítása stb.).

Módszerek a kopott alkatrészek helyreállítására, egy réteg anyag eltávolításával:

- megmunkálás;

- elektrofizikai feldolgozás;

- kombinált módszerek.

Az utolsó alcsoport olyan módszereket tartalmaz, amelyek lehetővé teszik egy további védőréteg felvitelét az alkatrész felületére. A bevont alkatrészek fő visszanyerési módszerei a következők:

- fém és nemfémes bevonatok lerakása a kemencében (fémezés, permetezés, felületkezelés és egyebek);

- elektrofizikai bevonási módszerek (galvanizálási fürdők, elektroszikrázó módszerek stb.).

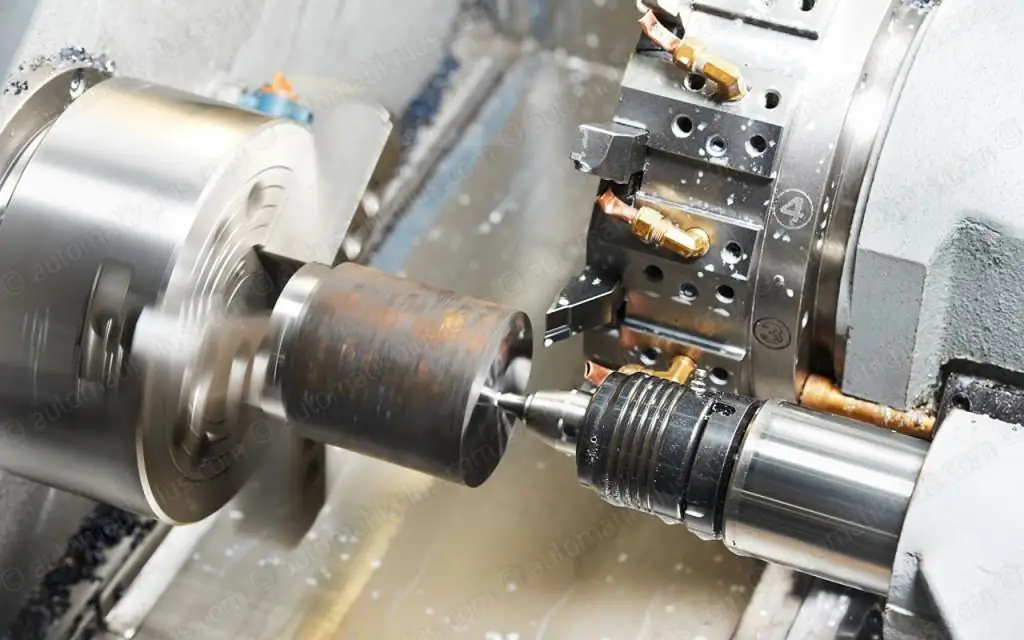

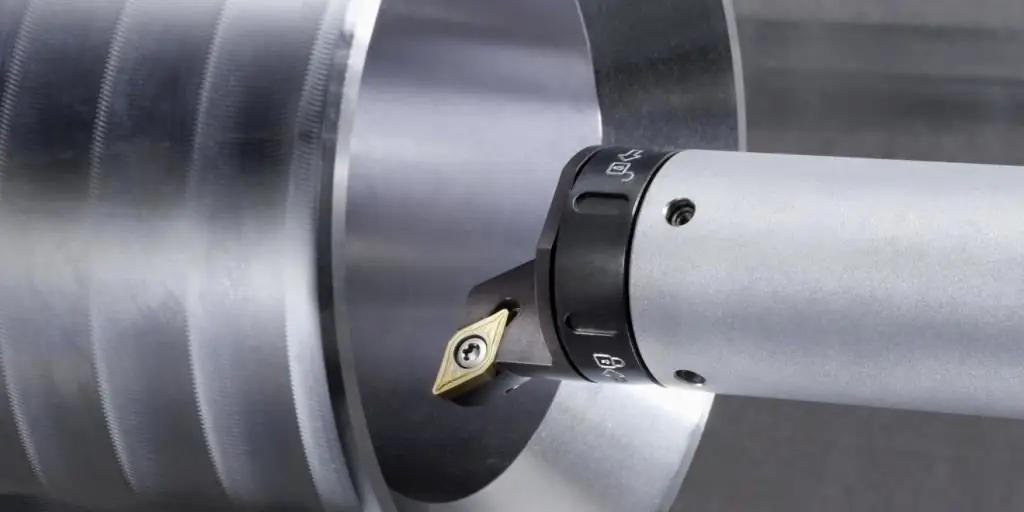

A fémmegmunkálás és a mechanikai helyreállítási műveletek jellemzői

Az alkatrészek helyreállításának és megszilárdításának ezt a módszerét olyan esetekben alkalmazzák, amikor szükségessé válik a termék új vagy régi javítási méretének beszerzése, valamint amikor a helyreállított műszaki termék új elemét kell beépíteni.. Tehát a mechanikai és lakatos feldolgozás egyfajta közbenső műveletként szolgálhat,célja a felületek előkészítése további keményedő bevonatok felvitelére és szórására. A vágás azonban leggyakrabban végleges, és az ilyen vagy olyan okból felmerült alak- és felületi hibák kijavítására irányul. Ilyen ok lehet az alkatrészek és a nyersdarabok felületi és térfogati deformációja a nagyobb szilárdság és a legkedvezőbb működési jellemzők biztosítása érdekében, a fémpor és az elektróda felületkezelése stb.

A méretre feldolgozásnak biztosítania kell az összes technológiai és tervezési követelményt: a felületek tisztasága és érdessége, a rés vagy interferencia értékei és nagysága (ha a leszállás interferenciával történik), a geometriai alakzat eltérései és így tovább.

Egy mérnök az alkatrész helyreállításának egyik vagy másik mechanikai módszere mellett dönt, számos különböző tényezőt figyelembe véve. Tehát, ha az alkatrész kopásának mértéke nagyon nagy, akkor érdemes egy további javító alkatrészt beszerelni. Ebben az esetben az utólagos feldolgozás sokkal többe kerül, és nagyon magas képzettséget igényel az előadótól. Mindenféle persely és adapter szolgál ilyen alkatrészként.

Az alkatrészek képlékeny alakváltozással történő helyreállításának jellemzője

A deformációt egyrészt az alkatrész alakjának és geometriai méreteinek megváltoztatására, másrészt a termék felületének működési jellemzőinek javítására (keménység és kopásállóság mutatója) használják.

Az alakváltozással minden világos:ha egy szilárd testre jelentős terhelést fejtenek ki, majd eltávolítják, maradvány alakváltozás marad. A gépalkatrészek helyreállításának ezt a módszerét a gyakorlatban akkor alkalmazzák, ha az ütközés következtében megsérült termékek beigazítására van szükség. Ez a fajta munka magában foglalja mind a karosszéria megmunkálását egy balesetet szenvedett autón, mind a vastag acéllemez egyengetését. A nyomáskezelés szükségessége gyakran a hegesztési kezelés után merül fel: varrat felhordásakor bizonyos helyi zónák nagyon felforrósodnak, ami a hegesztett szerkezet egyes elemeinek lineáris tágulásához vezet. A hűtés során fordított folyamat megy végbe - a méret csökkenése, ami a teljes termék deformálódásához és geometriájának megsértéséhez vezet. Ezért, ha szigorú követelmények vonatkoznak az alakra és a tervezési eltérésekre, nyomáskezelésnek vetik alá a hiba kijavítása érdekében.

Nyomáskezeléssel a restaurált termék felületei keményíthetők is, például felületezés után vagy bizonyos ráhagyás mechanikai eltávolítása után az alkatrészről vágással. A deformációval történő keményedés meglehetősen ritka módja az alkatrészek helyreállításának. A technika melletti választás rendkívül ritka. Ez annak köszönhető, hogy a felületi plasztikus deformációval történő keményítéshez meglehetősen drága berendezésekre van szükség. Gazdaságilag nem kivitelezhető ilyen gépek beszerzése, hogy időnként használhassuk őket, ha helyreállításra van szükség.

A deformációs edzés lényege. Fizikafolyamat

Minek köszönhetően javulnak a szilárdsági tulajdonságok, ha a felületi réteg deformálódik? Jó kérdés. A válasz a kristályos anyagok atomi szerkezetének sugárzáselméletében rejlik.

A tudósok be tudták bizonyítani, hogy a szilárdság a kristályszerkezet hibáinak számától függ. Számításaik szerint a tökéletesen tiszta vasból készült vékony fémszál csúcsos és lineáris szerkezeti hibák nélkül óriási terhelést képes elviselni. A valódi testeknek azonban mindig vannak hibái, így egy ilyen huzal teherbírása valós körülmények között meglehetősen kicsi. De amikor a hibák száma növekszik, akkor paradox jelenség lép fel - a szilárdsági jellemzők javulnak. Ennek az az oka, hogy a nagyszámú hiba akadályozza mozgásukat és a szemcsék felszínére való kijutását, vagyis megakadályozza a feszültségkoncentrátorok kialakulását.

Pontosan ezen alapszik a nyomáskezelés keményítő hatása: deformáció során hatalmas számú hiba keletkezik a szemcsék belsejében. Ebben az esetben maguk a szemek jellegzetes formát kapnak - az úgynevezett textúrát. Meg kell jegyezni, hogy ez a módszer nemcsak a szilárdság és a kopásállóság növelését teszi lehetővé, hanem a megmunkált felület érdességének csökkentését is.

Alkatrészek helyreállításának módja a felületkezeléssel

Ez a módszer a legelterjedtebb egy alkatrész eredeti méreteinek visszaállításakor. Ennek oka a viszonylagos olcsóság és egyszerűség. A termék geometriájának helyreállításához csak hegesztésre van szükségberendezés és szükséges anyag a felületképzéshez.

Abban az esetben, ha a méret nagyon törött, akkor az úgynevezett kombinált felületkezelést kell alkalmazni. Lényege a következő: először közönséges acélt vagy öntöttvasat alkalmaznak gázlánggal vagy elektromos ívfűtéssel. És csak ezután kerül sor egy jó mechanikai és fizikai tulajdonságokkal rendelkező erős ötvözet elektromos ívfelületére. A felületkezelés után a felület minősége nem megfelelő, ezért ráhagyás szükséges. Ez a művelet elvégezhető esztergagépen, marógépen vagy fúrógépen. Véső- és csiszolószerszámok használata is megengedett (ha a lerakódott anyag nagyon kemény).

Galvanikus módszerek az alkatrészek helyreállításában

Az alkatrészek helyreállítási módszereinek osztályozása során nem szabad figyelmen kívül hagyni a galvanizálást. Ez a módszer nagyon elterjedt. A galvanizáló fürdők régóta szilárdan megalapozottak az iparban, és aktívan használják mind a gyártóüzemekben, mind a kutatólaboratóriumokban. Alkalmazási körük hihetetlenül kiterjedt: a dekoratív bevonatok felhordásától a maratási anyagokig.

Ez a módszer általában csak a dörzsölő felületek enyhe kopása esetén alkalmazható, mivel a galvanikus módszerrel felvitt bevonatok vastagsága nagyon kicsi. A megadott méretek visszaállítása mellett az ilyen bevonat védőfóliaként is működhet, és megakadályozza az anyagok korrózióját és oxidációját.

E módszer előnye a lehetőségbevonatok készítése különféle anyagok felhasználásával: nikkel, króm, alumínium, vas, réz, ezüst, arany stb. Ezért a galvanizálást a nemzetgazdaság számos ágazatában alkalmazzák.

A termikus és kémiai-termikus kezelési módszerek jellemzői a termékek restaurálásában

Nehéz eltúlozni a hőkezelés szerepét általában a gépészetben, és különösen az alkatrészek helyreállítása terén. Lehetővé teszi a szükséges működési (kopásállóság, keménység) és technológiai (megmunkálhatóság, hővezetőképesség) minőségek elérését.

A vegyi-termikus kezelés külön kérdés. A hagyományos hőkezeléstől eltérően a kémiai kezelés során a termék nemcsak hőmérsékletnek van kitéve, hanem más anyagok atomjaival és ionjaival is kémiai reakcióba lép. Az atomok egy bizonyos mélységig diffundálnak belül, ezáltal megváltoztatják a felületi réteg kémiai összetételét. A diffúziós réteg tulajdonságai jelentősen eltérnek (jobbra) az eredeti anyagtól. Tehát a bórozás (bóratomokkal történő telítés) és a karburálás (szénatomokkal történő telítés) jelentősen növeli a keménységet és segít csökkenteni a súrlódási együtthatót. A gyakorlatban szilíciumot, nitrogént, alumíniumot és egyéb elemeket is használnak telítőelemként.

Következtetés

Az alkatrészek visszaállítási módjainak fenti leírása nem teljes körű. Csak az alapvető és leggyakoribb módszereket mutatjuk be. Összességében sokkal több van belőlük. Sőt, a tudósok szerte a világon folyamatosana bevonatok felhordásának és az alkatrészek geometriai méretének helyreállításának új és már ismert módszerek kidolgozásán és fejlesztésén dolgoznak.

Ajánlott:

Költségek: típusok, alkatrészek, különbségek

A termelési költségeket, típusokat, szerkezetet különböző idők közgazdászai eltérően ítélték meg. Tehát Karl Marx felosztotta őket gyártási és forgalmazási költségekre

Automatikus esztergagép és jellemzői. Automatikus eszterga többorsós hosszesztergálás CNC-vel. Alkatrészek gyártása, feldolgozása automata esztergagépeken

Az automata eszterga egy modern berendezés, amelyet főleg az alkatrészek tömeggyártásában használnak. Sokféle ilyen gép létezik. Az egyik legnépszerűbb típus a hosszesztergáló esztergák

Zuhanás – mi ez? Alkatrészek csillogása csiszoló módszerrel

Az ékszerészek, az autók szerelmesei, a burkolóanyagok gyártói gyakran ugyanazzal a kérdéssel szembesülnek: hogyan lehet egy termékből gyönyörű, fényes felületet készíteni? A tőr jön a mentésre. Ami? Ez egy technológiai folyamat, melynek során az alkatrész kemény felületét megtisztítják és megmunkálják. A cikk a használt berendezésekről, csiszolóanyagokról, feldolgozási technológiáról szól

A termelési és fogyasztási hulladékok osztályozása. A hulladékok osztályozása veszélyességi osztályok szerint

A fogyasztási és termelési hulladéknak nincs általános besorolása. Ezért a kényelem érdekében gyakran használják az ilyen szétválasztás alapelveit, amelyeket ebben a cikkben tárgyalunk

Krómozott alkatrészek. Króm alkatrészek Moszkvában. Króm alkatrészek Szentpéterváron

Az alkatrészek krómozása lehetőséget ad arra, hogy új életet adjon nekik, és megbízhatóbbá és minőségibbé tegye őket