2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A különféle szerkezetek, alkatrészek és funkcionális elemek módosítása gyakran az anyagok szerkezetének teljes megváltoztatásával történik. Ehhez mély hő-, plazma- és vegyi kezelést alkalmaznak. De számos módszer létezik a működési tulajdonságok külső bevonatok miatti megváltoztatására is. Ilyen módszerek közé tartozik a vákuumos fémezés, amelynek köszönhetően javítható az anyagok dekoratív, vezetőképes, fényvisszaverő és egyéb tulajdonságai.

Technológiai áttekintés

A módszer lényege, hogy fémrészecskéket permeteznek a munkafelületre. Az új bevonat kialakulásának folyamata a donor fémek vákuumban történő elpárolgása miatt következik be. A technológiai ciklus magában foglalja a célalap és a bevonatelemek szerkezeti megváltoztatásának több szakaszának végrehajtását. Különösen megkülönböztetik a párolgási, kondenzációs, abszorpciós és kristályosodási folyamatokat. A kulcsfontosságú eljárás a fémrészecskék és a felület közötti kölcsönhatás egy speciális gáznemű környezetben. Ebben a szakaszban a vákuumos fémezési technológia biztosítja a diffúziós folyamatokat és a részecskék rögzítését a munkadarab szerkezetéhez. Akimenet, a szórási módoktól, a bevonat jellemzőitől és a munkadarab típusától függően különféle hatásokat érhet el. A modern technikai eszközök nemcsak a termék egyedi teljesítményének javítását teszik lehetővé, hanem az egyes területek felületi tulajdonságainak nagy pontosságú megkülönböztetését is.

Alkalmazott berendezések

A technológiához három fő gépcsoportot használnak. Ez a berendezés folyamatos, félig folyamatos és szakaszos. Ennek megfelelően a feldolgozási folyamat általános szervezése alapján különböznek. A folyamatos üzemű egységeket gyakran használják tömeggyártásban, ahol soros vákuum fémezésre van szükség. Az ilyen típusú berendezések lehetnek egy- és többkamrásak. Az első esetben az egységek a közvetlen fémezés megvalósítására irányulnak. A többkamrás modellek lehetőséget biztosítanak további eljárások végrehajtására is - a termék elsődleges előkészítése, ellenőrzése, hőkezelés stb. Ez a megközelítés lehetővé teszi a gyártási folyamat optimalizálását. A szakaszos és félig folyamatos lemezeléshez használt gépek általában egy főkamrával rendelkeznek. Pontosan a gyártás szabálytalansága miatt egy-egy meghatározott eljáráshoz használják, az előkészítő műveleteket és ugyanazt a minőség-ellenőrzést külön megrendelésben - esetenként kézi üzemmódban, automatizált sorok nélkül - végzik. Most érdemes részletesebben megvizsgálni, hogy milyen csomópontokból állnak az ilyen aggregátumok.

Fémezési gépek elrendezése

A főkamrán kívül, ahol a leválasztási folyamatok zajlanak, a berendezés számos segédrendszert és funkcionális alkatrészt tartalmaz. Először is érdemes közvetlenül kiemelni a szórt anyag forrásait, amelyek kommunikációja a gázelosztó komplexumhoz kapcsolódik. Annak érdekében, hogy a vákuumfémező üzem biztosítsa az adott feldolgozási feladathoz szükséges paramétereket, a szabályozókkal ellátott permetező betápláló csatornák lehetővé teszik különösen a hőmérsékleti szint, az áramlási irány sebességének és térfogatainak beállítását. Ezt az infrastruktúrát különösen szivárgások, szivattyúk, szelepek, karimaelemek és egyéb szerelvények alkotják.

A modern berendezésekben a működési paraméterek azonos szabályozására a mikroprocesszor egységhez csatlakoztatott érzékelőket használnak. Az adott követelmények figyelembevételével és az aktuális tényleges értékek rögzítésével a berendezés a feldolgozási módokat az üzemeltető közreműködése nélkül tudja korrigálni. A működési folyamatok megkönnyítése érdekében a berendezést kamrán belüli tisztító- és kalibráló rendszerekkel egészítik ki. Az ilyen berendezéseknek köszönhetően a gép vákuumos fémezésének javítása leegyszerűsödik, mivel az állandó és időben történő tisztítás minimálisra csökkenti a levegőmotorok, manipulátorok és kommunikációs áramkörök túlterhelésének kockázatát. Ez utóbbiak teljes mértékben fogyóalkatrésznek minősülnek, amelyek folyamatos egységekben történő cseréje a rendszeres karbantartási eljárás részeként történik.

Célanyagok a fémezéshez

Először is a fém nyersdarabokat vetik alá az eljárásnak,amelyek speciális ötvözetek is készülhetnek. További bevonat szükséges a korróziógátló réteg biztosításához, az elektromos vezetékek minőségének javításához vagy a dekoratív tulajdonságok megváltoztatásához. Az elmúlt években a vákuumos fémezést egyre inkább alkalmazzák polimer termékekkel kapcsolatban. Ennek a folyamatnak megvannak a maga sajátosságai, az ilyen típusú objektumok szerkezetének sajátosságai miatt. Ritkábban a technológiát alacsony keménységű termékekhez használják. Ez a fára és bizonyos szintetikus anyagokra vonatkozik.

A műanyagok fémezésének jellemzői

A műanyag alkatrészek felületére történő permetezés megváltoztathatja azok elektromos, fizikai és kémiai tulajdonságait is. Gyakran a fémezést is használják az ilyen nyersdarabok optikai tulajdonságainak javítására. Az ilyen műveletek végrehajtása során a fő probléma az intenzív hőpárolgás folyamata, amely elkerülhetetlenül nyomást gyakorol az elem felületét permetező részecskeáramokra. Ezért speciális módokra van szükség az alapanyag diffúziójának és az elfogyasztott tömeg szabályozására.

Megvan a maga sajátosságai és a műanyagok vákuumos fémezése, amelyet merev szerkezet jellemez. Ebben az esetben a védő- és alapozó lakkok jelenléte számít. A megfelelő tapadási szint fenntartásához e fóliák akadályainak leküzdéséhez szükség lehet a hőhatás energiájának növelésére. De itt is probléma van a műanyag szerkezet hőáramlás hatására bekövetkező tönkremenetelének kockázatával. Ennek eredményeként a felesleg eltávolítása érdekébena munkakörnyezeti feszültségek, módosító komponensek, például lágyítók és oldószerek kerülnek bevezetésre, amelyek lehetővé teszik a munkadarab alakjának optimális állapotban tartását, függetlenül a hőmérsékleti viszonyoktól.

A filmanyagok feldolgozásának jellemzői

A csomagolóanyagok gyártásának technológiái közé tartozik a PET-fóliák fémezésének alkalmazása. Ez az eljárás biztosítja a felület alumíniumozását, aminek köszönhetően a munkadarab nagyobb szilárdsággal és külső hatásokkal szembeni ellenállással rendelkezik. A feldolgozási paraméterektől és a bevonat végső követelményeitől függően különböző hőelvonási módszerek alkalmazhatók. Mivel a film hőmérsékletérzékeny, egy további leválasztási eljárást vezetnek be. A műanyagokhoz hasonlóan lehetővé teszi a hőegyensúly beállítását, fenntartva a munkadarab optimális környezetét. A vákuumhengeres fémezéssel feldolgozott filmek vastagsága 3-50 mikron lehet. Fokozatosan vezetnek be olyan technológiákat, amelyek hasonló bevonatokat biztosítanak a 0,9 mikron vastagságú anyagok felületén, de ez többnyire még csak kísérleti gyakorlat.

Reflektorok fémezése

Ez is a fémezés használatának külön iránya. A céltárgy ebben az esetben az autó fényszórói. Kialakításuk biztosítja a reflektorok jelenlétét, amelyek végül elveszítik teljesítményüket - elhalványulnak, rozsdásodnak, és ennek eredményeként használhatatlanná válnak. Ezen kívül még egy új fényszóró isvéletlenül megsérülhet, ami javítást és helyreállítást igényelhet. Pontosan erre a feladatra összpontosít a reflektorok vákuumfémezése, amely biztosítja a kopásálló lerakódást a tükörfelületen. A külső szerkezet fémezett részecskékkel való feltöltése egyrészt kiküszöböli az apróbb hibákat, másrészt védőbevonatként működik, megelőzve az esetleges későbbi sérüléseket.

A folyamat otthoni szervezése

Speciális berendezés nélkül felületi vegyszeres bevonat technológia alkalmazható, de a vákuumfeldolgozáshoz minden esetben megfelelő kamra szükséges. Az első szakaszban magát a munkadarabot készítik elő - meg kell tisztítani, zsírtalanítani és szükség esetén csiszolni. Ezután a tárgyat egy vákuum-fémező kamrába helyezzük. Saját kezűleg profilelemekből speciális berendezéseket is készíthet síneken. Ez kényelmes módja lesz az anyagok be- és kirakodásának, ha rendszeres feldolgozását tervezi. A fémezési részecskék forrásaként úgynevezett nyersdarabokat használnak - alumíniumból, sárgarézből, rézből stb. Ezt követően a kamrát az optimális feldolgozási módra állítják, és megkezdődik a leválasztási folyamat. A késztermék közvetlenül a fémezés után kézzel bevonható lakk alapú kiegészítő védőbevonatokkal.

Pozitív visszajelzés a technológiáról

A módszernek számos pozitív tulajdonsága van, amelyeket a késztermékek felhasználói különböző területeken megjegyeznek. Különösen arra utala bevonat magas védő tulajdonságai, amely megakadályozza a korróziós folyamatokat és az alap mechanikai károsodását. A dekoratív tulajdonságaik javítása vagy megváltoztatása érdekében vákuumos fémezésnek alávetett termékek hétköznapi fogyasztói szintén pozitívan reagálnak. A szakértők hangsúlyozzák a technológia környezetbiztonságát is.

Negatív vélemények

Ennek a termékfeldolgozási módszernek a hátrányai közé tartozik a folyamat technikai megszervezésének bonyolultsága és a munkadarab előkészítő intézkedéseivel szemben támasztott magas követelmények. És ez nem beszélve a high-tech berendezések használatáról. Csak a segítségével kaphat kiváló minőségű permetezést. A költségek szintén szerepelnek a vákuumozás hátrányai között. Egy elem feldolgozásának ára 5-10 ezer rubel lehet. a célterület területétől és a bevonat vastagságától függően. Egy másik dolog az, hogy a sorozatbevonat csökkenti az egyes termékek költségét.

Zárásként

Egyes anyagok műszaki, fizikai és dekorációs tulajdonságainak megváltoztatása bővíti további alkalmazásuk lehetőségeit. A vákuumfémezési módszer fejlődése a feldolgozás speciális területeinek kialakulásához vezetett, amelyek a specifikus teljesítményre összpontosítottak. A technológusok magának a leválasztási folyamatnak az egyszerűsítésén is dolgoznak, ami már ma is megnyilvánul a berendezések leépítésében és az utófeldolgozási eljárásokban. Ami a technika otthoni alkalmazását illeti, ez a legtöbbproblémás lefedési módszer, hiszen speciális képességeket követel meg az előadótól, nem beszélve a technikai eszközökről. Másrészt a kedvezőbb árú permetezési módszerek nem teszik lehetővé az azonos minőségű bevonatok készítését - legyen szó védőrétegről vagy dekoratív stílusról.

Ajánlott:

Vákuumos emelő: jellemzők és működési elv

A vákuumkezelő rendszereket széles körben használják a különböző iparágakban és az építőiparban. Az ilyen eszközök segítségével a logisztikai és gyártási folyamatok keretében a különféle anyagokkal végzett tipikus manipulációk megbízhatóan és biztonságosan történnek. A gyors és gyakori nagy magasságban történő mozgáshoz vákuum emelőt használnak, amely különféle teljesítményjellemzőkkel és kialakítással rendelkezhet

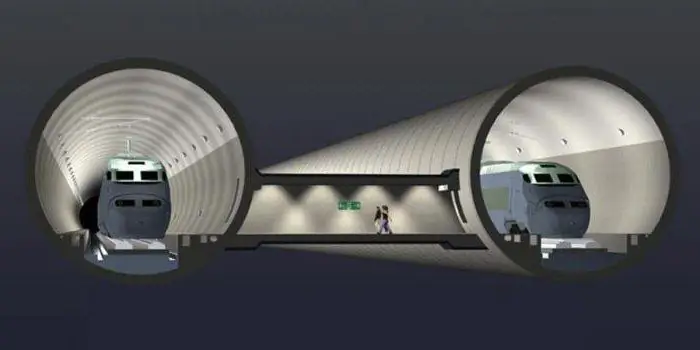

Vákuumos vonat: működési elv, tesztelés. A jövő vonata

Bármely jármű sebességének növeléséhez a súrlódási erőt a lehető legnagyobb mértékben el kell nyomni. Így repülnek az űrbe az űrhajók, amelyek ellenállás nélkül nagyon sokáig tudnak utazni az űrben. Ugyanez a funkció áll a „vákuumvonatként” ismert projekt középpontjában

Öntés szilikon formába: felszerelés. Vákuumos öntés szilikon formákban

Kis számú műanyag nyersdarab gyártásához leggyakrabban szilikonformákba vákuumöntést alkalmaznak. Ez a módszer meglehetősen gazdaságos (a fémforma elkészítése több időt és pénzt igényel). Ezenkívül a szilikon formákat többször is használják, és ez jelentősen csökkenti az előállítási költségeket is

Vákuumos kemence: rendeltetés, specifikációk

A cikk a vákuumkemencéknek szól. Figyelembe veszik az egységek rendeltetését, jellemzőit, műszaki jellemzőit stb

Mi az a kémiai fémezés? Csináld magad vegyi fémezés

A kémiai bevonat egy krómozásnak nevezett eljárás. Az ezüsttükör reakcióján alapul. Ez a hatás lehetővé teszi, hogy ragyogó bevonatot kapjon a termék felületén