2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-01-24 13:17:51

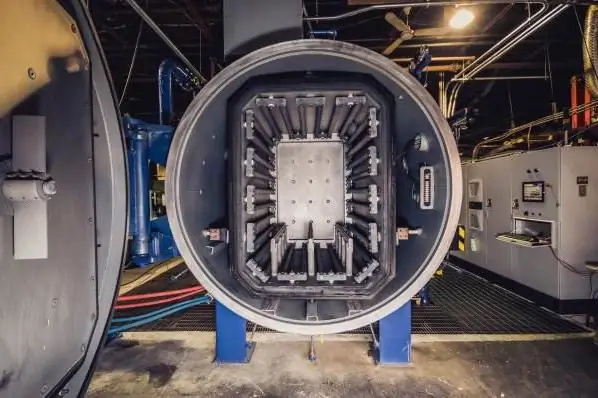

A különféle anyagok előállításának és feldolgozásának technológiai folyamatai gyakran magukban foglalják a hőterhelés szakaszát. Ily módon keményedést, magas hőmérsékleten történő szárítást, forrasztást és egyéb eljárásokat hajtanak végre. Hagyományos kemencékben nem mindig lehet ilyen intézkedéseket végrehajtani, még ipari célokra sem. A korlátozások összefüggésbe hozhatók a levegővel való érintkezés megengedhetetlenségével. Ezért az ilyen problémák megoldására vákuumkemencét használnak, amelynek feldolgozása a munkadarabok túlzott deformációját és vetemedését is kiküszöböli.

A vákuumkemencék célja és hatóköre

Vákuumos termikus pörkölési műveleteket alkalmaznak a gépészetben és a műszergyártásban, az építőiparban, különböző iparágakban stb. Például a műszergyártásnál ilyen egységet használva gáztalanító elemek műveletét hajtják végre, ami később különféle berendezések részévé válnak. Ugyanezen irány keretein belül a vákuum kemence lehetővé teszi az elektromos áramköri lapok egyes szakaszainak kiváló minőségű forrasztását és végső tömítését.

A szinterezés művelete is elterjedt. Segítségével az építőiparban és a gyártásban a szükségeskerámiatermékek, keményötvözetek, tűzálló fémporok stb. teljesítménye. Külön kiemelendő a kohászati ipar, amely szintén érdekelt a hőkezelési műveletekben. Például egy vákuumkemence lehetővé teszi az ötvözetek kioltását, öregítését és megeresztését. Különféle acélokat, bronzot és magnéziumot lehet ilyen kezelésnek alávetni.

Fő műszaki adatok

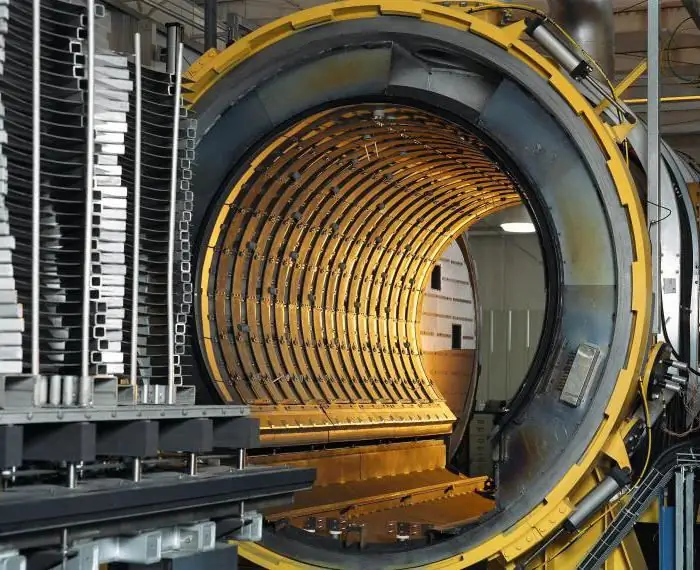

A kemence kialakításának teljesítménye gyakran válik a modellválasztás fő kritériumává. Ebben az esetben a létesítmények potenciálja 3-20 kW. Sőt, ez a mutató minimális mértékben befolyásolja a minőséget és a hatékonyságot a hőterhelés biztosításakor. Általános szabály, hogy a teljesítmény növekszik a terhelés mennyiségének növekedésével, ami már a szerkezet méreteitől függ. Tehát az ilyen típusú szabványos ipari modellekben átlagosan 15-40 kg anyagot lehet betölteni. De vannak olyan egységek is, amelyek lehetővé teszik akár 100 kg egyidejű kiszolgálását is. A közepes tulajdonságokkal felruházott indukciós olvasztó kemence egy műszakban 9000 kg-ig képes kiszolgálni. Ami a kamrán belüli ütés minőségét és hatékonyságát illeti, a hőmérsékleti tartományt közvetlenül figyelembe kell venni. 1800 és 2000 °C között mozog.

Olvasztási folyamat

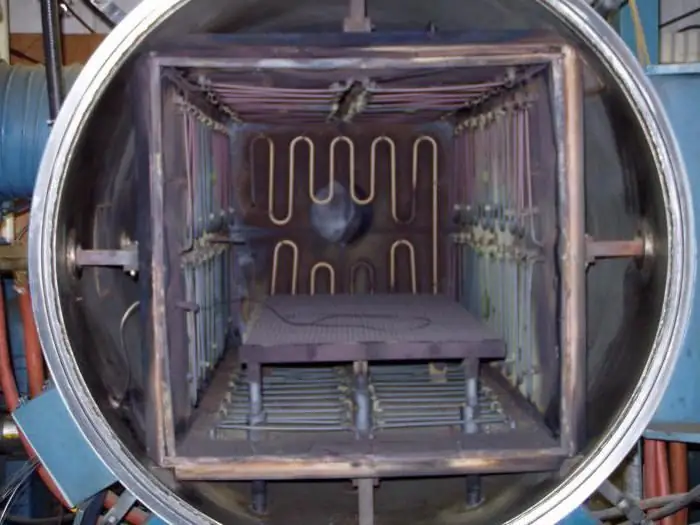

A hagyományos egységek technológiája az ívkisülésen alapul. Az elektromos áram és a gázkeverék között érintkezés van. Továbbá a keletkező ív miatt a magasa vákuumban való koncentráció fokozott termikus hatást biztosít. A vákuumíves kemence még kis teljesítmény mellett is képes megolvasztani az acéltuskót.

A hőátadásnak két alapelve van az anyaggal kapcsolatban. Ez közvetlen és közvetett hatás. Az első esetben az ív energiát hoz létre az elektróda és a munkadarab között, amely ebben a konfigurációban maximális hőt kap. A közvetett fűtés két elektródával való munkavégzést jelenti, amelyek bizonyos távolságból hatnak a tárgyra. Nyilvánvaló, hogy a közvetlen hőátadó vákuum kemence hatékonyabb, de nagyobb százalékban tolerálja a negatív hőkezelési tényezőket.

Sütőváltozatok

A vákuumkemence szerkezetének alapmodellje a fent leírt ívszerkezet. Az ilyen berendezések segítségével a legtöbb összetett fémötvözet, beleértve a tűzálló termékeket is, szervizelhető. Egy másik változat az indukciós olvasztó kemence, amelynek ferde tégelye van. A tégelyben valósul meg a munkakamrába betöltött anyag újraolvasztásának folyamata. Az indukciós működési elv fenntartása a legdrágább, ezért ritkábban és csak akkor használják, ha összetett fémekkel kell dolgozni. Az elektronsugaras egység a vákuumkemencék speciális típusaihoz tartozik. Egy ilyen eszköz finomított ötvözeteket és fémrúdokat állít elő a kimeneten. Szerkezetileg a berendezés hőfegyver, amely egy irányítottaz expozíció a termék sugársugaras kilövést valósítja meg.

A vákuumkemencék előnyei és hátrányai

A hagyományos hőkezelő kemencékhez képest a vákuum lehetővé teszi a munkadarabok rendkívül hatékony hőkezelését. Ugyanakkor a kezelőnek lehetősége van a fűtési paraméterek rugalmas beállítására, amit például egy tégelyes vákuum-indukciós kemence biztosít. Az ilyen szerkezetek előnyei közé tartozik a viszonylag tiszta fémanyag előállításának lehetősége. Vagyis maga a technológia kiküszöböli a tömb túlzott szennyeződését idegen részecskékkel - hőkezelési termékekkel.

Ami a hiányosságokat illeti, ezek a szerkezetet alkotó alkatrészek alacsony erőforrásaihoz kapcsolódnak. Nem is az alkotóelemek anyaghibáiról van szó, hanem a produktív hőkezelés biztosításához szükséges zord körülményekről, amelyek befolyásolják a munkafelületek szerkezetét. Ezenkívül néhány vállalkozás rendelkezésére áll egy vákuum kemence, amelynek átlagos ára 500-700 ezer rubel. A jó minőségű szinterezés és olvasztás azonban drága, és korlátozza a használatát.

Producerek

Vákuumos kemencéket csak nagyvállalatok szállítanak, amelyek együttműködnek az ipari berendezések tervezésével és fejlesztésével foglalkozó intézményekkel. Ma az ilyen típusú kiváló minőségű egységeket a külföldi SCHMETZ és XERION gyártók szállítják a hazai piacra. Ezek a termékek mind tipikus hőkezelési műveletek elvégzésére, mind speciális feladatokra, mint pldiffúz izzítás. A vákuum elektromos kemencék gyártására szakosodott ipari berendezések moszkvai üzeme is kínál jellemzőire méltó egységeket. Az ilyen berendezések segítségével a tulajdonos elvégezheti a fém temperálását, szinterezését és szabványos termikus eljárásait. Az automatikus modelleket a Spetszhelezobeton üzem kínálja, amely nagyvákuumú egységeket fejleszt volumetrikus töltőkamrákkal.

Következtetés

A vákuumos izzítási technológia egyik példája azt mutatja, hogy az új megoldások működés közben nem mindig igazolják magukat. Bár ugyanaz a moszkvai ipari berendezések üzeme a fogyasztói vállalkozások széles körének igényeihez kívánja optimalizálni az egységeket, a vákuum-hőkezelés magas költsége sok potenciális ügyfél számára elérhetetlenné teszi ezt a módszert. Az ilyen kemencék elutasítása nem csak a költségek miatt, hanem a minőségi termék beszerzésének hiánya miatt is fennáll. A csúcstechnológiás iparágakban működő fejlett vállalatok azonban már nem nélkülözhetik az ilyen hőkezelést.

Ajánlott:

Vákuumos emelő: jellemzők és működési elv

A vákuumkezelő rendszereket széles körben használják a különböző iparágakban és az építőiparban. Az ilyen eszközök segítségével a logisztikai és gyártási folyamatok keretében a különféle anyagokkal végzett tipikus manipulációk megbízhatóan és biztonságosan történnek. A gyors és gyakori nagy magasságban történő mozgáshoz vákuum emelőt használnak, amely különféle teljesítményjellemzőkkel és kialakítással rendelkezhet

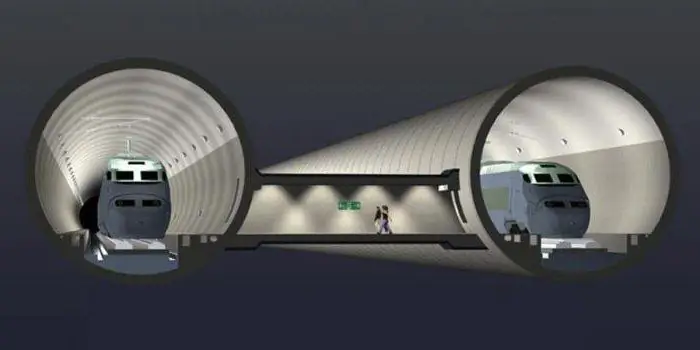

Vákuumos vonat: működési elv, tesztelés. A jövő vonata

Bármely jármű sebességének növeléséhez a súrlódási erőt a lehető legnagyobb mértékben el kell nyomni. Így repülnek az űrbe az űrhajók, amelyek ellenállás nélkül nagyon sokáig tudnak utazni az űrben. Ugyanez a funkció áll a „vákuumvonatként” ismert projekt középpontjában

Ipari ventilátorok: specifikációk, típusok, rendeltetés

A hatékony és megbízható szellőztető rendszer kiépítése a vállalatnál az első lépés a dolgozók kényelmes körülményeinek megteremtése felé. A helyiségek szellőztetése természetes és kényszerített módon is elvégezhető. A második esetben ipari ventilátorokra van szükség a működéshez, amelyek műszaki jellemzői meghatározzák a teljes szellőzőrendszer hatékonyságát

Öntés szilikon formába: felszerelés. Vákuumos öntés szilikon formákban

Kis számú műanyag nyersdarab gyártásához leggyakrabban szilikonformákba vákuumöntést alkalmaznak. Ez a módszer meglehetősen gazdaságos (a fémforma elkészítése több időt és pénzt igényel). Ezenkívül a szilikon formákat többször is használják, és ez jelentősen csökkenti az előállítási költségeket is

Vákuumos membránprés. Berendezések bútorlapok gyártásához

A vákuummembrán prés olyan berendezés, amelyet PVC vagy furnér dekoratív fóliák szekrények és garnitúrák homlokzatára történő felhordására terveztek. Az ilyen típusú berendezéseket nem túl bonyolult kialakítás és könnyű használat jellemzi