2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A metrológia a mérések, azok egységét biztosító eszközök és módszerek tudománya, valamint a kívánt pontosság elérésének módjai. Tárgya az objektumok paramétereire vonatkozó kvantitatív információk kiválasztása adott megbízhatósággal és pontossággal. A metrológia szabályozási keretét szabványok alkotják. Ebben a cikkben a tűrés- és leszállási rendszerrel fogunk foglalkozni, amely ennek a tudománynak egy alszaka.

Az alkatrészek felcserélhetőségének fogalma

A modern gyárakban a traktorokat, autókat, szerszámgépeket és egyéb gépeket nem darabszámra vagy tízre, hanem százra, sőt ezerre gyártják. Ilyen mennyiségű gyártásnál nagyon fontos, hogy minden legyártott alkatrész vagy szerelvény pontosan illeszkedjen a helyére az összeszerelés során további lakatos beállítások nélkül. Végül is az ilyen műveletek meglehetősen fáradságosak, drágák és sok időt vesznek igénybe, ami a tömeggyártásban nem elfogadható. Ugyanilyen fontos, hogy a szerelvénybe kerülő alkatrészek lehetővé tegyék a cserét.más közös célokra, anélkül, hogy a teljes kész egység működését károsítaná. Az alkatrészek, szerelvények és mechanizmusok ilyen felcserélhetőségét egységesítésnek nevezik. Ez egy nagyon fontos pont a gépészetben, nem csak az alkatrészek tervezési és gyártási költségeit takaríthatja meg, hanem a gyártási időt is, emellett leegyszerűsíti a termék működéséből adódó javítását. A felcserélhetőség az alkatrészek és mechanizmusok azon tulajdonsága, hogy előzetes kiválasztás nélkül elfoglalják a helyüket a termékekben, és a specifikációknak megfelelően teljesítik fő funkcióikat.

Párosító alkatrészek

Két, egymással rögzített vagy mozgathatóan összekapcsolt alkatrészt párosításnak nevezünk. És azt az értéket, amellyel ez az artikuláció megvalósul, általában párosítási méretnek nevezik. Példa erre a szíjtárcsán lévő furat átmérője és a megfelelő tengelyátmérő. Azt az értéket, amellyel a kapcsolat nem jön létre, általában szabad méretnek nevezik. Például a szíjtárcsa külső átmérője. A felcserélhetőség biztosítása érdekében az alkatrészek illeszkedési méreteinek mindig pontosnak kell lenniük. Az ilyen feldolgozás azonban nagyon bonyolult és gyakran kivitelezhetetlen. Ezért a technológiában egy módszert alkalmaznak a cserélhető alkatrészek előállítására, amikor az úgynevezett közelítő pontossággal dolgozunk. Ez abban rejlik, hogy a különböző működési feltételekhez a csomópontok és az alkatrészek beállítják a méretük megengedett eltéréseit, amelyek mellett lehetséges ezen alkatrészek kifogástalan működése az egységben. Az ilyen eltolások, amelyeket különféle működési feltételekre számítanak, egy adottegy bizonyos rendszer, a neve "a tűréshatárok és leszállások egységes rendszere".

A tűréshatárok fogalma. Mennyiségi jellemzők

A rajzon feltüntetett alkatrész számított adatát, amelyből az eltéréseket számoljuk, névleges méretnek nevezzük. Általában ezt az értéket egész milliméterben adják meg. A feldolgozás során ténylegesen kapott alkatrész méretét tényleges méretnek nevezzük. Azokat az értékeket, amelyek között ez a paraméter ingadozik, általában határértéknek nevezik. Ezek közül a maximális paraméter a legnagyobb méretkorlát, a minimális paraméter pedig a legkisebb. Az eltérések az alkatrész névleges és határértéke közötti különbséget jelentik. A rajzokon ez a paraméter általában numerikus formában, névleges méretben van feltüntetve (a felső érték fent, az alsó érték lent van feltüntetve).

Bejegyzési példa

Ha a rajz a 40+0, 15-0, 1 értéket mutatja, akkor ez azt jelenti, hogy a névleges mérete rész 40 mm, a legnagyobb határérték +0,15, a legkisebb -0,1 A névleges és maximális határérték közötti különbséget felső eltérésnek, a minimum közötti különbséget pedig alsónak nevezzük. Innentől a tényleges értékek könnyen meghatározhatók. Ebből a példából az következik, hogy a legnagyobb határérték 40+0, 15=40,15 mm, a legkisebb pedig: 40-0, 1=39,9 mm. A legkisebb és legnagyobb határméret közötti különbséget tűrésnek nevezzük. A következőképpen számítva: 40, 15-39, 9=0,25 mm.

Rések és tömítettség

Fontoljuk megegy konkrét példa, ahol a tűrések és az illeszkedések kulcsfontosságúak. Tegyük fel, hogy szükségünk van egy 40+0, 1 furatú alkatrészre, hogy egy 40-0, 1 méretű tengelyre illeszkedjen. -0, 2. Abból a feltételből látható, hogy az összes lehetőség átmérője kisebb lesz, mint a lyuk, ami azt jelenti, hogy egy ilyen csatlakozásnál szükségszerűen rés keletkezik. Az ilyen leszállást általában mozgathatónak nevezik, mivel a tengely szabadon forog a lyukban. Ha az alkatrész mérete 40+0, 2+0, 15, akkor minden körülmények között nagyobb lesz, mint a furat átmérője. Ebben az esetben a tengelyt be kell nyomni, és interferencia lép fel a csatlakozásban.

Következtetések

A fenti példák alapján a következő következtetések vonhatók le:

- A rés a tengely és a furat tényleges méretei közötti különbség, ha az utóbbi nagyobb, mint az első. Ezzel a csatlakozással az alkatrészek szabadon foroghatnak.

- Az előfeszítést általában a furat és a tengely tényleges méretei közötti különbségnek nevezik, ha az utóbbi nagyobb, mint az első. Ezzel a csatlakozással az alkatrészek benyomódnak.

Alkalmassági és pontossági osztályok

A leszállásokat általában rögzített (forró, nyomó, könnyen nyomható, süket, feszes, sűrű, feszült) és mobil (csúszás, futás, mozgás, könnyű futás, széles futás) részekre osztják. A gépészetben és a műszerezésben vannak bizonyos szabályok, amelyek szabályozzák a tűréseket és a leszállásokat. A GOST bizonyos pontossági osztályokat ír elő a meghatározott méreteltéréseket használó szerelvények gyártása során. A gyakorlatbólKöztudott, hogy az út- és mezőgazdasági gépek alkatrészei működésük károsodása nélkül kisebb pontossággal gyárthatók, mint az esztergagépek, mérőműszerek és autók esetében. Ebben a tekintetben a gépészetben a tűréseknek és illesztéseknek tíz különböző pontossági osztálya van. Közülük a legpontosabb az első öt: 1, 2, 2a, 3, 3a; a következő kettő közepes pontosságra vonatkozik: 4 és 5; az utolsó három pedig durva: 7, 8 és 9.

Annak érdekében, hogy megtudja, milyen pontossági osztályba kell az alkatrészt elkészíteni, a rajzon az illeszkedést jelző betű mellé tegyen egy számot, amely ezt a paramétert jelzi. Például a C4 jelölés azt jelenti, hogy a típus csúszó, 4-es osztály; X3 - futó típus, 3. osztály. A második osztályba tartozó összes leszállásnál nincs digitális megjelölés, mivel ez a leggyakoribb. Erről a paraméterről részletes információkat kaphat a "Tűrések és illeszkedések" című kétkötetes kézikönyvből (Myagkov V. D., 1982-es kiadás).

Tengely- és furatrendszer

A tűrést és az illesztéseket általában két rendszernek tekintik: furatoknak és tengelyeknek. Közülük az elsőt az jellemzi, hogy benne minden azonos pontosságú és osztályú típus azonos névleges átmérőre vonatkozik. A furatok határeltéréseinek állandó értékei vannak. Egy ilyen rendszerben sokféle leszállás érhető el a tengely maximális eltérésének megváltoztatásával.

A másodikat az jellemzi, hogy minden típus azonos pontosságú és osztályú azonos névleges átmérőre vonatkozik. A tengely állandó határértékekkel rendelkezikeltérések. A lyukak maximális eltérései értékének megváltoztatása következtében különféle leszállásokat hajtanak végre. A furatrendszer rajzain az A betűt, a tengelyt pedig a B betűt szokás jelölni. A betű mellé a pontossági osztály jele kerül.

Példák szimbólumokra

Ha a rajzon "30A3" van feltüntetve, ez azt jelenti, hogy a kérdéses alkatrészt harmadik pontossági osztályú furatrendszerrel kell megmunkálni, ha "30A" van feltüntetve, az ugyanazt a rendszert jelenti, de a második osztály. Ha a tűrés és illesztés a tengelyelv szerint történik, akkor a szükséges típust a névleges méretben jelzik. Például egy "30B3" jelölésű alkatrész a harmadik pontossági osztályú tengelyrendszer feldolgozásának felel meg.

M. A. Paley („Tűrések és illeszkedések”) könyvében kifejti, hogy a gépészetben a furat elvét gyakrabban használják, mint a tengelyt. Ez annak köszönhető, hogy kevesebb felszerelést és szerszámot igényel. Például egy adott névleges átmérőjű furat e rendszer szerinti megmunkálásához csak egy dörzsára van szükség ennek az osztálynak az összes leszállásához, és egy végdugó szükséges az átmérő megváltoztatásához. Tengelyrendszer esetén külön dörzsára és külön dugóra van szükség ahhoz, hogy mindegyik ugyanabban az osztályban illeszkedjen.

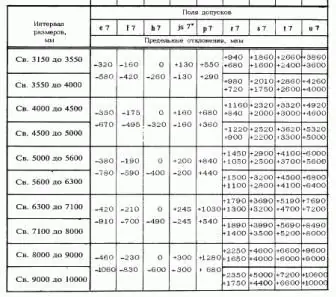

Tűrések és illeszkedések: eltérési táblázat

A pontossági osztályok meghatározásához és kiválasztásához speciális szakirodalmat szokás használni. Tehát a tűrések és az illeszkedések (egy példát tartalmazó táblázat ebben a cikkben található) általában nagyon kicsi értékek. Merthogy ne írjunk plusz nullákat, a szakirodalomban mikronban (ezredmilliméterben) vannak jelölve. Egy mikron 0,001 mm-nek felel meg. Általában egy ilyen táblázat első oszlopában a névleges átmérők, a másodikban pedig a furat eltérései szerepelnek. A többi grafikon különböző méretű leszállásokat ad meg a megfelelő eltérésekkel. Az ilyen érték melletti plusz jel azt jelzi, hogy hozzá kell adni a névleges mérethez, a mínusz jel azt, hogy ki kell vonni.

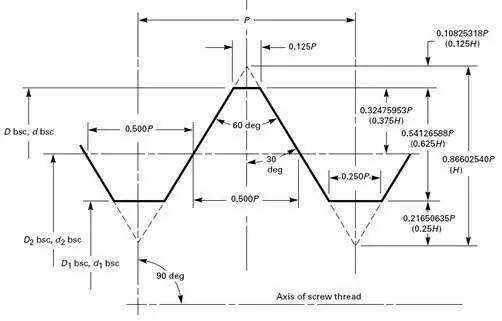

Szálak

A menetes csatlakozások tűrésénél és illesztésénél figyelembe kell venni, hogy a menetek csak a profil oldalain illeszkednek, ez alól csak a párazáró típusok lehetnek kivételek. Ezért a fő paraméter, amely meghatározza az eltérések jellegét, az átlagos átmérő. A külső és belső átmérő tűrése és illesztései úgy vannak beállítva, hogy teljesen kiküszöböljék a becsípődés lehetőségét a vályúk és a menet teteje mentén. A külső méret csökkentésének és a belső méret növelésének hibái nem befolyásolják a sminkelési folyamatot. A menetemelkedés és a profilszög eltérései azonban a rögzítőelem beszorulását okozzák.

Hézagmenet-tűrések

A tűrés- és hézagillesztések a leggyakoribbak. Az ilyen csatlakozásoknál az átlagos átmérő névleges értéke megegyezik az anya menetének legnagyobb átlagértékével. Az eltéréseket általában a menettengelyre merőleges profilvon altól számítják. Ezt a GOST 16093-81 határozza meg. Az anyák és csavarok menetátmérőjének tűrései a megadott pontossági foktól függően (számmal jelölve) vannak hozzárendelve. Elfogadottennek a paraméternek a következő értéksorozata: q1=4, 6, 8; d2=4, 6, 7, 8; D1=4, 6, 7, 8; D2=4, 5, 6, 7. Tűrés ezekre nincs beállítva. A menetátmérő mezőinek a névleges profilértékhez viszonyított elhelyezése segít meghatározni a fő eltéréseket: a felsőket a csavarok külső értékeire, az alsókat pedig az anyák belső értékeire. Ezek a paraméterek közvetlenül függenek a pontosságtól és a csatlakozási lépéstől.

Tűrések, illesztések és műszaki méretek

A meghatározott paraméterekkel rendelkező alkatrészek és mechanizmusok gyártásához és feldolgozásához az esztergagépnek különféle mérőeszközöket kell használnia. Általában a durva mérésekhez és a termékek méretének ellenőrzéséhez vonalzókat, féknyergeket és belső mérőeszközöket használnak. Pontosabb mérésekhez - tolómérők, mikrométerek, mérőeszközök stb. Mindenki tudja, hogy mi az a vonalzó, ezért nem fogunk ezen foglalkozni.

A tolómérő egy egyszerű eszköz a munkadarabok külső méreteinek mérésére. Egy pár forgatható ívelt lábból áll, amelyek ugyanazon a tengelyen vannak rögzítve. Létezik rugós típusú féknyereg is, ez csavarral és anyával van beállítva a kívánt méretre. Egy ilyen eszköz egy kicsit kényelmesebb, mint egy egyszerű, mert megtartja a megadott értéket.

A tolómérőt belső mérések elvégzésére tervezték. Van normál és rugós típus. Ennek a szerszámnak az eszköze hasonló a féknyereghez. A műszer pontossága 0,25 mm.

A tolómérő pontosabb eszköz. Külső és belső felületek mérésére is képesek.feldolgozott alkatrészek. Az esztergagép, amikor esztergagépen dolgozik, egy féknyereg segítségével méri meg a horony vagy párkány mélységét. Ez a mérőeszköz egy beosztásokkal és pofákkal ellátott tengelyből és egy keretből áll egy második pofával. Egy csavar segítségével rögzítjük a keretet a rúdra a kívánt helyzetben. A mérési pontosság 0,02 mm.

Mélységmérő - ezt az eszközt a hornyok és a bemetszések mélységének mérésére tervezték. Ezenkívül a szerszám lehetővé teszi a párkányok helyes helyzetének meghatározását a tengely hossza mentén. Ennek az eszköznek az eszköze hasonló a tolómérőhöz.

A mikrométereket a munkadarab átmérőjének, vastagságának és hosszának pontos meghatározására használják. 0,01 mm-es pontossággal adnak leolvasást. A mért tárgy a mikrométeres csavar és a rögzített sarok között helyezkedik el, a beállítás a dob forgatásával történik.

A belső mérőeszközök a belső felületek pontos mérésére szolgálnak. Vannak rögzített és csúszó eszközök. Ezek a szerszámok mérőgömbvégű rudak. A köztük lévő távolság megfelel a meghatározandó lyuk átmérőjének. A belső idomszer mérési határai 54-63 mm, kiegészítő fejjel akár 1500 mm-es átmérők is meghatározhatók.

Ajánlott:

Technológiai folyamatok a gépészetben. Automatizált folyamatirányító rendszerek

A technológiai folyamat minden gyártási művelet alapja. Ez egy bizonyos sorrendben végrehajtott eljárások sorozatát foglalja magában, amelyek célja a gyártott termék alakjának, méretének és tulajdonságainak megváltoztatása. A technológiai eljárások főbb példái a mechanikai, termikus, kompressziós feldolgozás, valamint az összeszerelés, csomagolás, nyomáskezelés és még sok más

A gépészetben használt menettípusok

A menet egy díszes spirál, állandó osztásemelkedéssel egy kúpos vagy hengeres felületre. Ez a fő elem kétféle rögzítőelem csatlakoztatásához. A mai napig az általános gépgyártási alkalmazásoknál a fő külső és belső menetek metrikusak