2026 Szerző: Howard Calhoun | calhoun@techconfronts.com. Utoljára módosítva: 2025-06-01 07:14:02

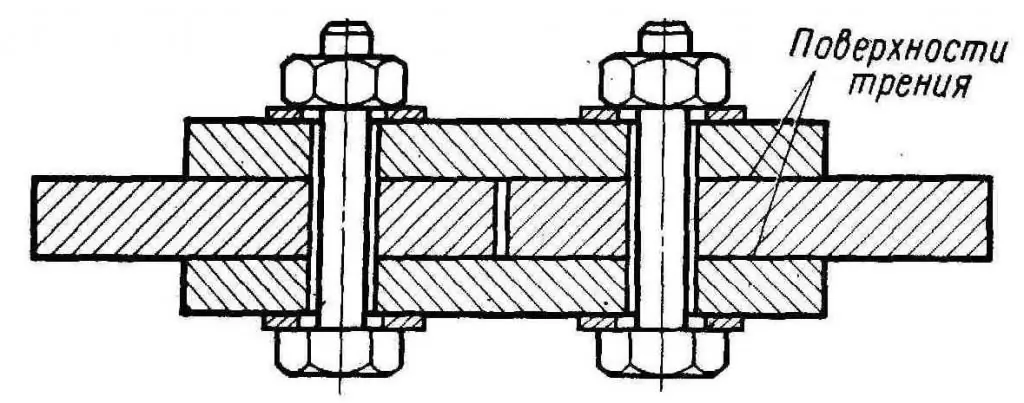

A súrlódó kötések nagy teherbírásúak, és kevésbé munkaigényesek, mint a hegesztett kötések. Emiatt széles körben használják az épület fémszerkezetek gyártásában. A szükséges súrlódási erők elérése a kötésben különböző módokon érhető el - szemcseszórás és lángkezelés, valamint ragasztókészítmények használatával.

Leírás és alkalmazás

A gépészetben 2 féle csavarkötés létezik az erőátvitel jellegétől függően:

- Nírásálló. Leggyakrabban durva, normál és fokozott pontosságú (ritkán nagy szilárdságú) csavarokra tervezték. A meghúzási erő nincs szabályozva. A számítások figyelembe veszik a belső húzó-, nyomó- és nyírófeszültségeket, de nem veszik figyelembe a súrlódási erőket.

- Súrlódás (nyírásálló). A külső erőt az összekapcsolandó részek érintkezési síkjaiban fellépő súrlódási erők ellensúlyozzák. A súrlódás a rögzítőcsavarok előfeszítésének köszönhető, amelynek maximálisnak kell lennie. Ezért az ilyen ízületekben nagy szilárdságú hardver termikusfeldolgozás.

Az utolsó típus 2 alkategóriára oszlik: súrlódó és súrlódó-nyíró kötésekre, amelyekben az erők egyik része súrlódáson, másik része zúzáson keresztül jut át.

E csatlakozások hátránya a kötőelemek magas költsége. Másrészt a súrlódó kötések használata nagy szilárdságú csavarokon javítja a megbízhatóságot és csökkenti a hegesztési varratok számát. Ennek megfelelően az összeszerelés bonyolultsága közel háromszorosára csökken. Ezt a fajta csatlakozást ipari épületek építésénél, hidak, daruk és egyéb rácsos szerkezetek építésekor használják, amelyek rezgésnek vagy dinamikus terhelésnek vannak kitéve.

E konstruktív megoldás fejlesztésének ígéretes irányai az eltávolítható konzerváló bevonatok és a "blokk" gyártástechnológia alkalmazása, amikor a kinagyított egységek összeszerelése és festése az üzemben történik, és csak a végső a telepítés az építkezésen történik.

Érdességi tényező

A szükséges felületi érdesség, amely a számított súrlódási erőt biztosítja, az illeszkedő felületek csiszoló-, lángkezelésével vagy speciális bevonatok alkalmazásával érhető el. A számításokhoz szükséges súrlódási együttható az alábbi táblázatból származik.

| Feldolgozás típusa | Súrlódási együttható |

| Nincs megőrzés | |

| fogmosás | 0, 35 |

| Sörétlövés | 0, 38 |

| Vágott láng | 0, 42 |

| Sörét- vagy homokfúvás | 0, 58 |

|

Sörétszórás, mindkét rész tisztítása, lángfűtés 300°C-ig a csavarfuratok körül. Hőkezelési terület - legalább a mosógép mérete |

0, 61 |

| Utólagos megőrzéssel | |

| Első részlet - homok- vagy szemcseszórás, tartósítás ragasztóval. Második párosító rész - szálcsiszolt, nincs további tartósítás | 0, 5 |

A rajzokon fel kell tüntetni a feldolgozás típusát. Az illeszkedő felületek teljesen mentesek a jégtől, hótól, olajtól, vízkőtől, rozsdától és egyéb szennyeződésektől a csavar összeszerelése előtt.

Homokfúvás

A súrlódó kötésekkel rendelkező fémszerkezetek homokfúvásos technológiával történő tisztítására a következő követelmények vonatkoznak:

- az előkészített felület érdessége - legfeljebb Ra 6, 3;

- oxidok és rozsda teljes eltávolítása (2. tisztítási fokozat a GOST 9.402-2004 szerint);

- felületi zsírtalanítási fok - az első (a vízréteg felszakadási ideje - több mint 1 perc, nincs olajfolt a szűrőpapíron);

- a homokfúvóba belépő sűrített levegő előzetes tisztítása az olajtól és a nedvességtől (ezt műszakonként legalább 1 alkalommal ellenőrzik);kvarchomok szárítása legfeljebb 2% nedvességtartalomig.

A homokfúvás után a port levegőfúvással vagy tiszta ruhával töröljük le a felületekről.

Lángkezelés

Az oxi-acetilén lángot az alkatrészek gázégővel történő tisztítására használják. Az égéstermékeket (oxidokat) ezt követően drótkefével távolítják el. Ebben az esetben a fémet nem lehet fényesre hozni. Lángtisztítás csak legalább 5 mm vastagságú alkatrészeknél használható, hogy elkerüljük azok termikus vetemedését. A feldolgozás a következő módokban történik:

- oxigénnyomás - 0,6 MPa, acetilén a hengerekben - 0,05 MPa;

- oxigénellátás - maximum (a láng magjának le kell jönnie a fűtőfúvókáról, de nem kell kialudnia);

- fáklya mozgási sebessége - 1 m/min (vékonyfalú fémszerkezeteknél 5-10 mm - 1,5-2 m/perc);

- a következő lépésnek 15-20 mm-rel át kell fednie az előzőt;

- fáklyaszög akár 45°.

E technológiai művelet során speciális, széles lánggal rendelkező égőket használnak.

Sörétes és kefés tisztítás

A fémkefés feldolgozás (ecsetelés) előtt a festéket oldószerekkel vagy gázláng módszerrel távolítjuk el a felületekről. Lehetetlen fémes fényűvé tisztítani az alkatrészeket, mivel ez megakadályozza a megfelelő súrlódási együttható kialakulását. A munkavégzés gépesített pneumatikus vagy elektromos berendezéssel történikeszköz. A maradék port levegővel vagy hajkefével fújással távolítjuk el.

Sörétszóráshoz acél vagy öntöttvas forgácsolt (aprított) sörétet használnak 0,8-1,2 mm-es töredékével. A sörétfúvó gépek öntöttvas sörétet használnak.

Bevonatok

A súrlódási erők növelésére a karimában és a súrlódó kötésekben ragasztóanyagokat is használnak - ragasztókat. Súrlódó bevonatként olyan kompozíciókat használnak, amelyek fő összetevője az epoxigyanta, a további összetevők pedig keményítő, oldószer, gyorsító vagy izopropanol.

Az összeszerelési munkákat a következő sorrendben végezzük:

- A nagyméretű szerkezeti elemek tisztítása a fent leírt módszerek valamelyikével történik, kivéve a gázlángot, és zsírtalanításra is sor kerül. A tisztítás és a ragasztás közötti időintervallum nem haladhatja meg a 0,5 napot. Az egyidejű tárolást legfeljebb 80% páratartalom mellett végezzük.

- A ragasztót közvetlenül felhasználás előtt készítjük elő.

- A ragasztóanyagot kisebb elemek felületére hordják fel, és 2 mm vastag szilícium-karbid porral töltik fel, fémhengerrel hengerelve. Mindkét érintkező rész ragasztóval ragasztható. A frissen elkészített ragasztót 1-2 órán belül teljesen el kell használni.

- Távolítsa el a felesleges port az alkatrész elfordításával és néhány érintéssel.

- Hagyjon időt az epoxi teljes kikeményedésére.

- A súrlódó csukló nagy szilárdságú csavarokra van felszerelve.

Hardverminőség

A súrlódó kötések rögzítőelemeit minőségi tanúsítványnak kell kísérnie. A csavarokat, alátéteket és anyákat a következőképpen kell elkészíteni:

- konzerválózsír tisztítása lúgos oldatban (15-20 perces expozíció edényben);

- szárítás, sűrített levegővel fújás;

- befűzés csavarkulccsal vagy esztergagépen;

- ásványi olajos kenés;

- teljes csavarkészlet páros anyákkal, amelyeket futás közben használtak;

- tárolás az összeszerelési munkáig (legfeljebb 10 nap).

Súrlódási kapcsolat számítása

Az ilyen típusú kapcsolat legfontosabb paraméterei:

- súrlódási tényező Μ az érintkezési felületeken, a fenti táblázatból meghatározva, a feldolgozás típusától függően;

- csavar nyomatékaránya;

- csavar meghúzási erő;

- nyomaték szükséges az előző jelző kívánt értékének eléréséhez.

A számított nyomatékértéket a következő képlet határozza meg:

M=K∙N∙dnom, ahol K a GOST 22356-77 szerint meghatározott nyomatéktényező;

N - csavarfeszítő erő, kN;

dnom - névleges átmérője, mm.

N értékét a következő képlet határozza meg:

N=σr∙Sn∙ k,

ahol σr a csavar anyagának szakítószilárdsága, N/mm2;

Sn - csavar keresztmetszeti területe,nettó, mm2;

k - munkakörülmények együtthatója (acélszerkezetek és közúti hidak esetén 1).

Az egy csavarérintkezőben keletkező erőt a következő képlet határozza meg:

N1=N∙Μ/ɣ, ahol ɣ a megbízhatósági együttható a csatlakozásban lévő csavarok számától függően.

A nagy szilárdságú csavarok minimálisan szükséges számát a következőképpen határozzuk meg:

n=P/(k∙N1∙s), ahol P a ható hosszirányú terhelés, kN;

s - a kapcsolatban lévő kapcsolatok száma.

Összeszerelés

A súrlódó kötés kialakításának szabályai az alábbi műszaki követelményeknek kell megfelelniük:

- Az összeszerelés előtt el kell készíteni a felületet a fenti módszerek valamelyikével (a projektdokumentáció szerint), el kell távolítani a dudorokat és a sorját, amelyek megakadályozzák az alkatrészek szoros illeszkedését.

- Az alkatrészek szállítása és közbenső tárolása során az előkészített felületek olajozását vagy szennyeződését ki kell zárni. Ha ez nem kerülhető el, akkor egy második tisztítási eljárásra van szükség.

- Az összeszerelés első szakaszában az alkatrészeket rögzítődugók segítségével a furatokhoz igazítják.

- Szerelje be a csavarokat alátéttel (legfeljebb egyet a csavarfej és az anya alá), húzza meg őket anyákkal a számított erő 50-90%-ával, és ellenőrizze a csatlakozás szorosságát.

- Állítsa be a kiszámított meghúzási nyomatékot nyomatékkulcsokkal.

- Vigyen fel vele kevert gitt vagy alapozótcement, fehér agyag, kréta. Ez azért történik, hogy a csatlakozást elzárja a nedvességtől.

Minőségellenőrzés

Minőségellenőrzést végeznek az előkészítés és az összeszerelés minden szakaszában. Az interoperációs ellenőrzések eredményeit a terepi csatlakozási gyártási naplóban rögzítjük.

Az ilyen munkák komplexuma a következő műveleteket tartalmazza:

- alapanyagok, alkatrészek, vásárolt termékek beérkező minőségellenőrzése;

- a szerszám állapotának ellenőrzése, tára nyomatékkulcsok;

- felülettisztítás és vasalat-előkészítés ellenőrzése;

- Az ízületek meghúzásának sűrűségének ellenőrzése (szondák segítségével);

- szelektív meghúzási nyomatékszabályozás;

- nyomásszabályozás;

- tesztminták (az építőipari munkák megrendelőjének igénye szerint).

Ajánlott:

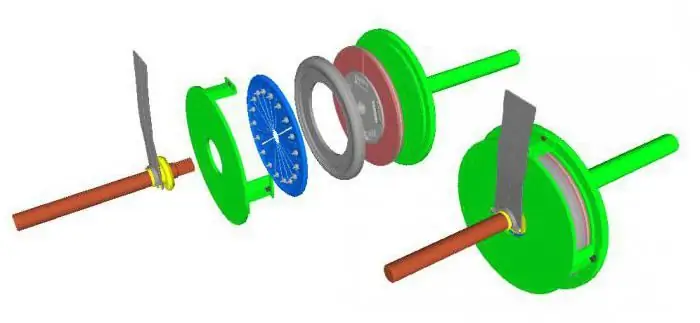

Súrlódó tengelykapcsolók: működési elv, rajz

Súrlódó típusú tengelykapcsolókat használnak a tengelykapcsoló-mechanizmusokban. Az eszközök paramétereikben és kialakításukban is különböznek egymástól. Sokféle súrlódó tengelykapcsoló létezik

Súrlódó anyagok: választás, követelmények

A modern mechanizmusok összetett kialakításúak, nagy sebességgel rendelkeznek. Ezért különféle kiváló minőségű súrlódó anyagokat használnak. Melyek ezek, milyen típusok vannak, valamint alkalmazásuk jellemzőit a cikk tárgyalja

Hegesztett kötések ultrahangos vizsgálata, a vizsgálat módszerei és technológiája

Ultrahangos tesztelés – fejlett technológia a hegesztési kötések és varratok tanulmányozására. Ebben a cikkben lesz szó róla

Mik azok a nagy szilárdságú csavarok?

A csavarozott vasalatoknak többféle osztályozása létezik, de a rögzítés megbízhatósága szempontjából a legjelentősebb felosztás a fizikai igénybevétellel szembeni ellenállás mértéke szerint. A célszerkezet funkcionális stabilitása és tartóssága ettől a tulajdonságtól függ. E tekintetben a legvonzóbbak a gépjárművekben, ipari egységekben és kritikus épületszerkezetekben használt nagy szilárdságú csavarok

A duralumin egy nagy szilárdságú alumínium alapú ötvözet réz, magnézium és mangán hozzáadásával: Tulajdonságok, gyártás és alkalmazás

Mi az a duralumínium? Mik a duralumínium ötvözet tulajdonságai? Az ötvözet műszaki és minőségi mutatói. Különféle termékek ebből a fémből és azok terjedelme