2026 Szerző: Howard Calhoun | calhoun@techconfronts.com. Utoljára módosítva: 2025-06-01 07:14:02

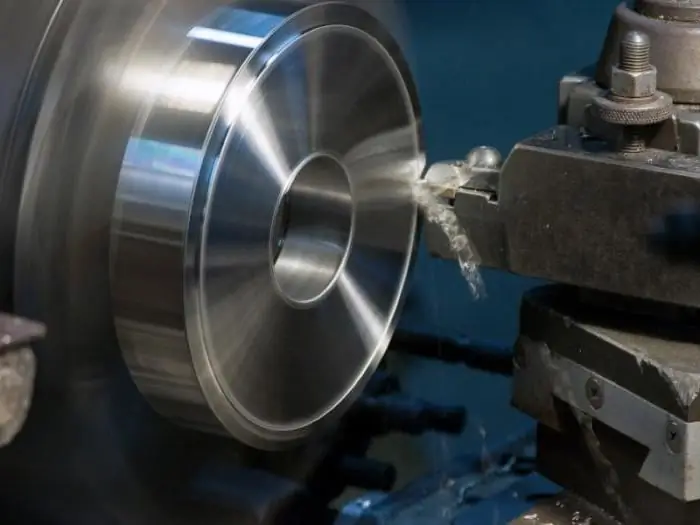

A vágási feltételek kiszámítása a legfontosabb lépés bármely alkatrész gyártásakor. Nagyon fontos, hogy racionális legyen. Ez annak köszönhető, hogy a különböző mechanikai műveletekhez egyedileg kell kiválasztani a forgácsolási sebességet, az orsó fordulatszámát, az előtolást, valamint az eltávolítandó réteg vastagságát. A racionális mód az, amely során a gyártási költségek minimálisak, és az eredményül kapott termék minősége a lehető legpontosabb lesz.

Alapvető számítási elvek

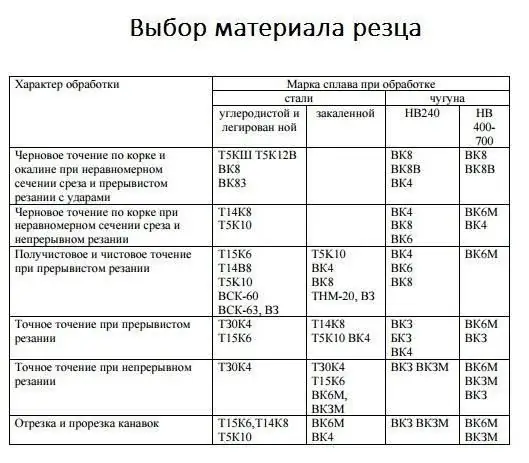

A kívánt méretû és pontossági osztályú alkatrész elõállítása érdekében elõször a rajz elkészítése és a marástechnológia festése történik. Ezenkívül nagyon fontos a megfelelő munkadarab (kovácsolás, sajtolás, hengerlés) és a szükséges anyag kiválasztása, amelyből a termék készül. A vágószerszám kiválasztása szintén nagyon fontos feladat. Minden egyes művelethezki van választva a szükséges szerszám (vágó, maró, fúró, süllyesztő).

Ezenkívül külön folyamatot hajtanak végre az útvon altechnológiában írt minden egyes elemhez, még akkor is, ha ugyanazon a munkafelületen alkalmazzák. Például készítenie kell egy D=80 mm-es lyukat, és vágnia kell egy belső metrikus menetet P=2 mm osztással. Minden egyes művelethez külön-külön ki kell választania az olyan értékeket, mint a vágási mélység, a vágási sebesség, a fordulatok száma, és ezen kívül ki kell választania a vágószerszámot.

Szükséges felületminőség

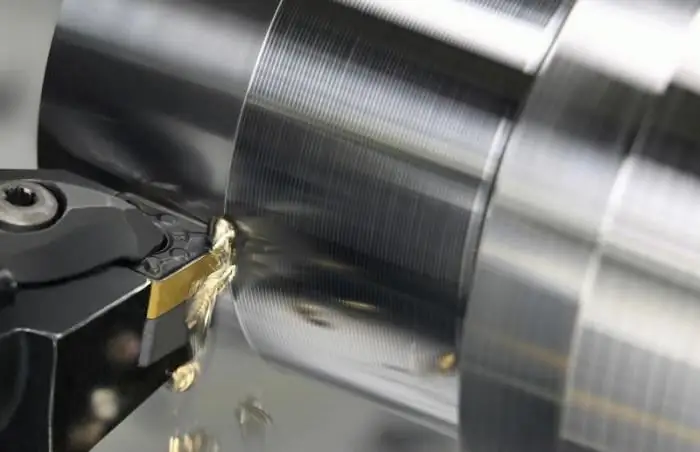

Fontos figyelembe venni a feldolgozás típusát is (simítás, nagyolás és félsimítás), mert a számításoknál az együtthatók kiválasztása ezektől a paraméterektől függ. Általában a nagyolás során a vágási sebesség sokkal nagyobb, mint a simítás során. Ennek magyarázata a következő: minél jobb minőségű a kezelendő felület, annál kisebb legyen a sebessége. Érdekes módon a titánötvözetek esztergálásakor az érdesség értéke nagy sebességgel növekszik, mivel a megmunkálási zónában erős ingadozások lépnek fel, de ez egyáltalán nem befolyásolja az Ra és Rz paramétereket.

A vágási sebességet befolyásoló tényezők marásnál és egyéb műveleteknél

A számítások kiválasztását számos tényező befolyásolja. Mindegyik különbözik egymástól az alkatrész feldolgozási típusától függően. Például furatok dörzsárazásánál kétszer annyi adagolást is megadhat, mint fúrásnál. Ezenkívül ez a szám korlátozó tényezők nélkül feldolgozvaválassza ki a maximálisan megengedett értéket a használt szerszám erőssége szerint. A hornyok gyalulásakor és vágásakor a fő vágási mód képletéhez hozzáadunk egy tényezőt, amely figyelembe veszi az ütési terhelést - Kv.

A menetvágásnál nagyon fontos odafigyelni a vágószerszám kiválasztására, hiszen a vágó közeli használatakor kézi visszahúzásra van szükség, ami azt jelenti, hogy a sebesség minimális legyen.

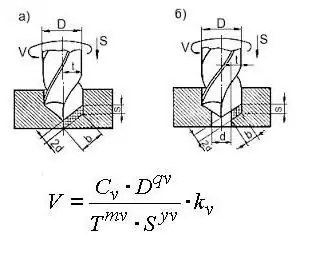

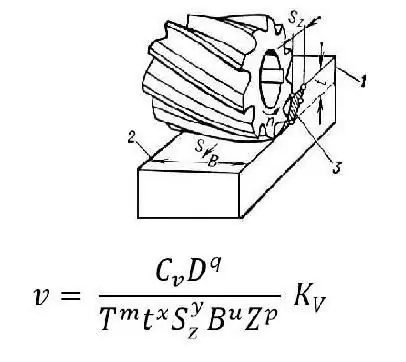

A marás közbeni vágási sebesség a munkaszerszám átmérőjétől (D) és a felület szélességétől (B) függ. Ezenkívül az acélfelületek szármarókkal történő megmunkálásakor feltétlenül a munkadarabot a vágószerszámhoz képest aszimmetrikusan kell elhelyezni. Ha ezt a szabályt figyelmen kívül hagyjuk, akkor a tartóssága jelentősen csökkenhet.

Ez egy nagyon fontos mutató, amely befolyásolja a vágási sebesség kiszámítását. A vágószerszám működési idejét jelöli, amíg eltompul. A szerszám élettartama megnövekszik a többszerszámos megmunkálással.

Alapképletek

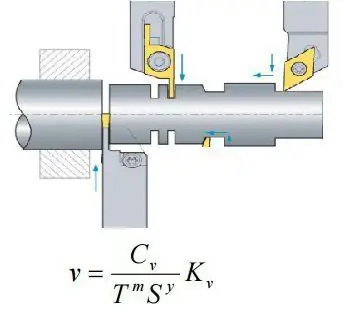

A vágási sebesség minden műveletnél elsősorban a kiválasztott vágószerszámtól, a munkadarab anyagától, a mélységtől és az előtolástól függ. Képletét a mechanikai feldolgozás módja is befolyásolja. A vágási sebesség táblázatos módszerrel és számítással is meghatározható. Tehát fúráskor, valamint külső, keresztirányú és hosszanti esztergáláskor használja az alábbi képletet.

Miben különbözik ez a számítás a többitől? Nál nélformázott esztergálás, hornyolás és leválasztás, a fogásmélységet nem veszik figyelembe. De bizonyos esetekben olyan értéket is lehet venni, mint a rés szélessége. Például egy tengely megmunkálásakor az átmérője a szélesség, a horony esztergálásakor pedig a mélysége. Tekintettel arra, hogy vágás közben meglehetősen nehéz visszahúzni a vágót, az előtolás legfeljebb 0,2 mm / fordulat, és a vágási sebesség 10-30 mm / perc. Kiszámíthat egy másik képlet segítségével is.

Fúráskor, süllyesztéskor, dörzsárazáskor és dörzsárazáskor nagyon fontos a vágási sebesség és az előtolás helyes meghatározása. Ha az érték túl magas, a vágószerszám "kiéghet" vagy eltörhet. A fúrási számításokhoz az alábbi képletet használja.

A marási sebesség a maró átmérőjétől, a fogak számától és a megmunkálandó felület szélességétől függ. A kiválasztott mélységet a gép merevsége és teljesítménye, valamint az oldalankénti ráhagyások határozzák meg. A szerszám élettartama az átmérőjétől függ. Tehát, ha D=40-50 mm, akkor T=120 perc. És ha D az 55-125 mm tartományban van, a T érték 180 perc. A marás vágási sebessége a képen látható.

Szimbólumok:

Cv egy olyan együttható, amely a megmunkálandó felület mechanikai tulajdonságaitól függ.

T - szerszám élettartama.

S - feed mennyisége.

t a vágásmélység.

B- marási szélesség

z a vágófogak száma.

D - a megmunkálandó furat átmérője (bizonyos esetekben vágószerszám, például fúró)

m, x, y - kitevők (táblázatokból kiválasztva), amelyek meghatározott forgácsolási feltételekhez vannak meghatározva, és általában m=0, 2 értékkel rendelkeznek; x=0,1; y=0, 4.

Kv - korrekciós tényező. Szükséges, mivel a számításokat a táblázatokból vett együtthatók segítségével végezzük. Használata lehetővé teszi a vágási sebesség tényleges értékének meghatározását, figyelembe véve a fent említett tényezők bizonyos értékeit.

Táblázatos és programozott módszer

Mivel a számítások elvégzése meglehetősen munkaigényes folyamat, a szakirodalomban és a különféle internetes forrásokon speciális táblázatok találhatók, amelyek már jelzik a szükséges paramétereket. Ezenkívül vannak olyan programok, amelyek maguk végzik a vágási feltételek kiszámítását. Ehhez kiválasztják a szükséges megmunkálási típust, és megadják az olyan mutatókat, mint a munkadarab és a vágószerszám anyaga, a szükséges méretek, mélység, pontossági minősítések. A program maga számítja ki a forgácsolási sebességet forgásnál, előtolásnál és sebességnél.

Ajánlott:

Fém alkatrészek mechanikai feldolgozása

Egy alkatrész gyártása munkaigényes folyamat, amely számos különféle feldolgozást foglal magában. Általában az útvonal technológia elkészítésével és a rajz elkészítésével kezdődik. Ez a dokumentáció tartalmazza az alkatrész gyártásához szükséges összes adatot. A megmunkálás meglehetősen fontos szakasz, amely számos különböző műveletet tartalmaz. Tekintsük őket részletesebben

Rostelecom: vélemények (Internet). Internet sebesség Rostelecom. Internet sebesség teszt Rostelecom

Az internet régóta nemcsak szórakozás, hanem tömegkommunikációs eszköz és munkaeszköz is. Sokan nem csak online csevegnek barátaikkal, használva erre a célra a szociális szolgáltatásokat, hanem pénzt is keresnek

Vágási mód maráshoz. Vágószerszámok típusai, vágási sebesség számítása

Az anyagok befejezésének egyik módja a marás. Fém és nem fém munkadarabok feldolgozására szolgál. A munkafolyamatot adatok vágása vezérli

Krómozott alkatrészek. Króm alkatrészek Moszkvában. Króm alkatrészek Szentpéterváron

Az alkatrészek krómozása lehetőséget ad arra, hogy új életet adjon nekik, és megbízhatóbbá és minőségibbé tegye őket

Forgácsolási feltételek az esztergáláshoz: leírás, választás jellemzői és technológia

Eszterga-, maró-, köszörű- és egyéb gépeket használnak annak érdekében, hogy egy közönséges nyersdarabból megfelelő alkatrészt alakítsanak ki egy mechanizmus számára. Ha bonyolultabb alkatrészek, például fogaskerekek, vágóbordák gyártásához marásra van szükség, akkor az esztergálást az egyszerűbb alkatrészek gyártásához és a szükséges formák (kúp, henger, gömb) előállításához használják