2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

A fémvágást azért hajtják végre, hogy a munkadarab elnyerje a kívánt formát. Ebből a célból el kell távolítani a felesleget. Az ilyen manipulációt különféle vágószerszámok használatával végzik speciális gépeken. A gépészetben nagyon fontos a fémvágás. Valójában e nélkül az eljárás nélkül sem közönséges autók, sem egyéb eszközök nem készülhetnek.

Technológia alkalmazása

A fém vágását a kezdeti nagyolási munkáknál és a végső műveleteknél gyakorolják, amelyeket finommegmunkálásnak neveznek. Valójában az ilyen műveleteket néha nagy pontossággal kell végrehajtani: legfeljebb egy mikron töredékére. És ez nagyon kicsi érték.

A fémvágást nagy gépalkatrészeknél is alkalmazzák. Például hidraulikus turbina rotorokhoz. A járókerekeik átmérője meghaladhatja a 9-10 métert. Ezenkívül azokat a részleteket is le lehet vágni, amelyeket még mikroszkóp alatt is nehéz látni. A feldolgozás során az elem megkapja a kívánt formát, méretet, elnyeri a kívánt felületi minőséget. A termék élettartama ettől a mutatótól függ.

Vágáselmélet

Egy ilyen tudomány a fémvágást hasonló módon vizsgálja. század végén jelent meg. Eddig Oroszországban és külföldön is foglalkoztak vele. A kulcskérdés a gép forgácseltávolítási sebessége, hogy a szerszám élettartama maximalizálódjon. Sokak számára úgy tűnhet, hogy a nagy sebesség elérése nem olyan nehéz. De nem az. A helyzet az, hogy a fémvágás hőt fejleszt. Felmelegíti és puhítja a szerszámot a munkához, megsérülhet. Nagyon fontos a megfelelő hűtés kiválasztása a vágó számára. De ez nem mindig oldja meg a problémát. Ráadásul még a fémet is károsíthatja. Ezért a munka sebessége részben attól függ, hogyan választották ki a megfelelő gépet. A fémvágó szerszámot az anyag tulajdonságainak és tulajdonságainak figyelembevételével kell megvásárolni.

A gépek használatának jellemzői

A fémvágó gépeket típusokra osztják. A használt eszközben különböznek egymástól. Ezenkívül a velük végzett fémvágás technológiája eltérő. A leggyakrabban használt vágó. Ezzel bármilyen bonyolultságú műveletet elvégezhet. Az összes többi eszköz vagy annak módosítása, vagy több típus kombinációja. Két leggyakoribb munkamódszer létezik:

- esztergálás, amikor a munkadarab forog, és a maró lassan mozog a tengelye mentén;

- gyalulás - mindketten előre mennekmozgások.

A szükséges gépek teljesen mások.

A fémvágás jellemzői

Amint korábban említettük, a kérdéses folyamat atipikusan előfordulhat. A fémek forgácsolással történő feldolgozásának pedig különböző módjai vannak, amelyekhez adott vagy olyan berendezés használata biztosított.

Az esztergálás és gyalulás mellett gyakori munkamódszer a marás és köszörülés. Az első módszer azonban a legnépszerűbb. A fémek különféle módszerekkel történő mechanikai megmunkálása sok közös vonást mutat az élezéssel. Ezért, ha megtanulja ezt a módszert, akkor biztosan nem lesz probléma a többivel a jövőben. És minden nagyon egyszerű lesz a munka szempontjából. Az alábbiakban bemutatjuk a különböző típusú gépek használatának jellemzőit.

Esztergagépek alkalmazása

A vágóberendezések eltérőek. A szerszámgépek egyik kulcstípusa az eszterga. Használatát ősidők óta gyakorolják. Aztán kötéleszközökkel hajtotta, mint egy íj a lövöldözéshez. Olyan területen, mint a fémvágás, jelenleg az esztergálást használják gépalkatrészek gyártására. Ráadásul ez olyan pontosan és gyorsan történik, hogy az ilyen célokat mechanikusan nem lehet elérni.

Az ilyen típusú gépek alapja az ágy. A munkadarabot a farok és a fejszár közepe közé vagy a tokmányba kell rögzíteni. Erősítse meg a vágót a tartóban. Állítsa be egy speciális, autóra emlékeztető doboz segítségével a vágáshoz szükséges forgási sebességet. A hangszerenvan egy futógörgő, ami tőle mozgásba lendül és a fúróval együtt elmozdítja a féknyerget. Ha ezen kívül van egy vezércsavar, akkor a vágást egy ilyen géppel lehet elvégezni. Ha a farokrész helyett forgófej van, a szerszámot revolver-esztergagépnek nevezik. Egy ilyen vágógép különféle típusú munkákat végezhet. A nagy átmérőjű termékek feldolgozásához olyan eszközöket használnak, mint az arc- vagy forgóesztergáló készülék. Vannak más típusai is.

Javítsa az eszterga élettartamát

A szakemberek folyamatosan dolgoznak azon, hogy megfelelő anyagokat találjanak, amelyek növelhetik a fémvágó szerszámok tartósságát. Korábban a szerszámgépeket egyszerű szénacélokból készítettek, amelyek kémiailag egyszerű összetételűek voltak. Ezt követően elkezdték használni a magas volfrámtartalmú anyagokat. Segítségükkel sokkal gyorsabban lehetett fémeket vágni. Ezért kezdték gyorsvágásnak nevezni. Idővel azonban a gépészmérnöki szakembereket sem elégítették ki.

Azután lecserélték őket, amikor speciális osztályú keményötvözetekkel készült szerszámgépeket készítettek, amelyek akár 100 fokos hőmérsékleten is képesek megőrizni a szilárdságot. Az utóbbi években a fémvágáson alapuló eljárás még könnyebbé vált. Ezt olyan anyagok használatával érték el, amelyek maximálisan ellenállnak a magas hőmérsékletnek. A munkadarab kezdeti keménységétől, például egy vágógéptől, valamint a munka típusától függően a kívánt sebességgel megmunkálható,amelyet egy speciális doboz szabályoz.

A marás, mint a fémmegmunkálás egyik fajtája

Ez a munkamódszer meglehetősen elterjedt és meglehetősen nagy teljesítményű. Ezt speciális marógéppel hajtják végre. Egyre többet használnak CNC (Computer Numerical Control) gépeket. A féknyereg elhelyezkedésétől függően több típusra oszthatók:

- függőleges;

- vízszintes;

- portál;

- hosszirányú;

- fogaskerék marás;

- többorsós;

- egyorsó és mások.

Az ilyen berendezések gyártásával foglalkozó szakemberek folyamatosan fejlesztik azokat, hogy a fémfeldolgozás termelékenysége magasabb legyen. A gépek anyaga folyamatosan változik, a kialakítása is változik. Mint egy maró gyaluláskor, a maró is hasonló műveleteket hajt végre. De ugyanakkor több típusát is egyesíti. És produktívabb lesz. Ennek köszönhetően a marás jelentősen felülmúlja a gyalulást, és fokozatosan felváltja a gyártásban.

Csiszolási jellemzők

Az ilyen típusú megmunkálásra alkalmas gépeket kerek felületek belső és külső csiszolására, különböző síkok, középpont nélküli megmunkálásra, menetek, fogaskerekek és egyebek csiszolására használják. Egy ilyen fémszerszám a legtermékenyebbek kategóriájába tartozik. Egy speciális gépen kívül van még egy készülék. Ez egy csiszolókorong, amely tartalmaz egy nagya kis vágóelemek száma. Ezeket viszont egy speciális kötőeszközzel rögzítik. És minden részecske önmagában egy vágó. Mint láthatja, fémmegmunkáló berendezésekkel rendelkezünk. Az alábbiakban a vágást lehetővé tevő modernebb technikákkal ismerkedünk meg.

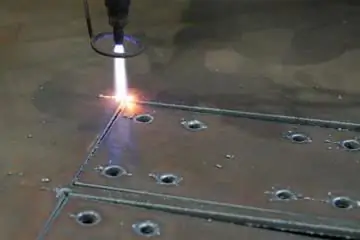

A plazmavágási technológia jellemzői

Az alacsony szén-dioxid-kibocsátású fémekhez számos technikát alkalmaznak. De a plazmavágást az egyik legtermékenyebbnek tartják. Ezért érdemes részletesebben foglalkozni jellemzőivel és előnyeivel. A folyamattechnológia gyorsan és folyamatosan fejlődik. A fémek plazmavágását széles körben használják különféle ipari területeken: a házépítéstől a gépgyártásig. Az oxigén-gáz módszerrel együtt meglehetősen ígéretesnek tekinthető.

Főbb előnyök

A fémek plazmavágási módszerének számos előnye van. Az egyik a munka sebessége. Leggyakrabban a vágáshoz használt nyersdarabok vastagsága legfeljebb 25 mm. Ebben az esetben a feldolgozás sebessége körülbelül kétszerese, sőt még több is, mint az oxigén-gázos vágásnál. És érdemes hozzátenni, hogy a fémlemez vastagságának észrevehető csökkenésével 12-szer meghaladhatja azt. Ez az előny jelentősen növelheti a termelékenységet és időt takaríthat meg.

A módszer másik előnye a magas és jó minőségű égési sebesség. Ez a tulajdonság nagyon fontos vágáskorfém termékek. A plazma módszerrel ez körülbelül 2 másodperc. Összehasonlításképpen: gázvágás oxigénnel - 30, legalább 1000 fokos hőmérséklet mellett. A szerszám rövid kölcsönhatása a fémmel elsősorban azért jó, mert pár másodperc alatt az anyagnak nem lesz ideje deformálódni, ahogy ez más esetekben megtörténhet.

A plazmamódszer másik kétségtelen előnye a minimális vízkő mennyisége működés közben. Könnyen eltávolítható. A vágórendszerek is könnyen kezelhetők, és segítenek a megfelelő szerszámmagasság és jó sebesség biztosításában.

Időt és pénzt takarít meg

A plazmavágás során több lapot is kell egyszerre vágni, ami sok időt takarít meg. Ezzel a módszerrel különböző típusú anyagok feldolgozhatók:

- alumínium;

- rozsdamentes acél;

- réz és így tovább.

Lehetetlen figyelmen kívül hagyni a plazmarendszerek használatának biztonságát. Nem használnak éghető gázokat, nem nyitnak tüzet, és nem bocsátanak ki sok hőt. Mindez jelentősen csökkenti a felhasználók lehetséges kockázatait a forró fémekkel végzett munka során. A hő által érintett terület mindössze 2 milliméter.

A plazmavágás minden jellemzője pozitív hatással van az újrahasznosított anyagok költségeire. A munkákat minőségileg, gyorsan és univerzálisan végezzük. Sok szempontból ezek az előnyök előnyösebbek, mint mások.

A lézer jellemzőimódszer

Ma számos technológia került bevezetésre a fémtermékek feldolgozása terén. Nagyban megkönnyíthetik a tervezők, építők és más szakemberek munkáját, akiknek munkája valamilyen módon kapcsolódik ehhez a folyamathoz. A lézeres vágás jelenleg a legfejlettebbnek számít. Ez lehetővé teszi, hogy nagyszerű lehetőségekhez jusson fémtermékek gyártása során a tervezés és a különféle konfigurációk tekintetében.

Egy ilyen ígéretes technika meglehetősen fiatal, de már széles körben elterjedt. A fém lézeres vágását célzott, műszakilag erős speciális berendezésekkel végzik. Nagy sugárkoncentráció jellemzi őket. És nem csak alumíniumot vagy rezet, hanem fát és egyéb anyagokat is képesek vágni.

Módszer leírása

Ezzel a vágási módszerrel oxidok jelennek meg a fém felületén. Növelik az energiaelnyelési folyamatot, és az olvadáspontig képesek fenntartani a hőmérsékletet. Az érintkezési ponton a lézersugár maximális hőmérsékleti értékeket hoz létre, aminek hatására az anyag olvadni kezd. De a megadott zónán kívül csak melegszik. Ezzel együtt aktív gázt szállítanak, leggyakrabban oxigént. Kifújja az égéstermékeket, és lehetővé teszi a vágási sebesség jelentős növelését. Az oxigén több réteget is felmelegít a folyékony fémek és oxidok eltávolításával.

Mindez akkor történik, amikor az anyagot nem vágják át teljes mélységében. Végül is az elválasztó vezetékek közelében lévő gázsugár képes aktívan hűteni. Egy kis hőhatás zóna lehetbiztosítsa a párhuzamos élek létrehozását egymástól kis távolságra (kb. 0,2 mm). Nagyon gyakran a vágási művelet közbeni pontosság eléréséhez szükségessé válik az automatizált vezérlés bevezetése számítógép segítségével. Ilyen esetekben programozhatja a késztermék létrehozását.

Fémlemezek lézeres vágásához leggyakrabban szilárdtest- és gázszerszámokon alapuló berendezéseket használnak. Ebben az esetben az anyag vágása tökéletesen egyenletes. Egyetlen mechanikus fémvágás sem tud ilyen pontosságot biztosítani, figyelembe véve a gyors végrehajtást és minimális mennyiségű hulladékot. A lemezfeldolgozáshoz alapvetően gáz- és szilárdtestlézer-alapú eszközöket használnak. A fém lézervágása tökéletesen egyenletes lesz. A mechanikai vágás során előforduló deformációk nélkül fog kiderülni. Ezenkívül a lézeres vágási technológia jelentős munkapontosságot, minimális veszteséget és gyors átfutási időt tesz lehetővé.

A módszer előnyei

A lézeres vágás az egyik legkeresettebb a fémtermékek vágási piacán. Sokkal könnyebbé tette a keményfém anyagokkal való munkát. Végül is meglehetősen összetettek a feldolgozás szempontjából, és gyakran rosszabbodhatnak az ilyen manipulációk után. A legjobb lézervágáshoz:

- acél;

- színesfémek;

- alumíniumötvözetek.

Vastag lapok issokkal jobban feldolgozott. Könnyebb lesz dolgozni bonyolult formájú fém alkatrészekkel, és kis átmérőjű nagyon kemény anyagokba lyukakat készíteni. Itt a geometria terén szabad utat engedhet a fantáziájának. A rendszer automatizálható. Ehhez elegendő egy speciális fájlt létrehozni egy adott programmal a számítógépen. Nem lesz mechanikai hatás a fémre - ez is fontos. A lézeres feldolgozás során a következő előnyöket is megfigyelték:

- Képes összetett vágási kontúrok létrehozására.

- Szinte bármilyen fémlemez megmunkálható, függetlenül annak hőtani tulajdonságaitól.

- Nagy pontosságú munka.

- A vágás még könnyen deformálható és nem túl kemény anyagokon is lehetséges.

- Magas termelékenység a nagy lézerteljesítménynek köszönhetően.

- Ha a felületnek simanak kell lennie, jobb, ha fókuszált, állítható teljesítményű sugarat használ.

Gáz módszer

Vegyünk egy meglehetősen általános módszert a fém befolyásolására, amelyet évek óta aktívan alkalmaznak. Ez a gázvágás. Nagyon népszerű és költséghatékony. Más módon oxigénnek is nevezik, mivel ebben az esetben a fém befolyásolásának folyamata termikus jellegű. A munka befejezése után oxigénáram lép fel, és eltávolítja a folyékony oxidmaradványokat. Kezdetben az alkatrész felső széle felmelegszik. Az anyag (például acél) kémiai összetételétől függően gyulladási hőmérséklete 1000 és 1200 fok között változhat.

Gázvágó kannaközepesen ötvözött, gyengén ötvözött vagy szénacélra alkalmazható. A fémlemez vagy más termék vastagsága legfeljebb 300 milliméter lehet. A fémfeldolgozás gáz-oxigén módszerének megvannak a maga előnyei:

- Alacsony feldolgozási költségek.

- Az eljárás befejezése után nincs szükség az éllel dolgozni.

- A termékek különböző szögekben történő egyenes és átlós vágásának elérhetősége.

- Vastag fémlemezek használhatók.

Van munkaszabvány?

Sokan kíváncsiak arra, hogy a fémvágásnak megvan-e a GOST vagy más szabványa a szerkezeti feldolgozás végrehajtására vonatkozóan. Tehát a meglévő szabályok és kritériumok szerint egy ilyen folyamatnak megvannak a maga feladatai. Mindenekelőtt a részleteket meg kell adni egy vagy másik konfigurációt és méretet. Ezt az alkalmazott technológiai dokumentáció írja elő. Például egy objektum építésének jóváhagyott projektje. Ezenkívül a kezelendő felületnek mindig tisztának kell lennie az elfogadott szabványok szerint. A GOST-ok a fémvágás mechanikai módszereit sorolják fel, beleértve az esztergálást, fúrást, marást, valamint a hornyolást, a lyukasztást. A termékek végső feldolgozása is feltüntetésre kerül. A fémek mechanikai feldolgozásának minden típusa nemcsak bizonyos berendezésekhez, hanem sorozatszámokhoz is tartozik.

Amint láttuk, a termékek mechanikus és automatizált feldolgozásának számos módja van a darabolásukra. Mindezt széles körben használják az építőiparban, a mérnöki munkákban,javítási és egyéb területeken. A módszereket folyamatosan fejlesztik és újakkal egészítik ki, korszerű berendezések készülnek, amelyek minden alkalommal egyre egyszerűbbé teszik a folyamatot.

Ajánlott:

A befektetett eszközök szerkezete és összetétele. Befektetett eszközök üzemeltetése, értékcsökkenése, elszámolása

A befektetett eszközök összetétele számos különböző eszközt tartalmaz, amelyeket a vállalkozás az alap- és nem alapvető tevékenységei során használ. A tárgyi eszközök elszámolása nehéz feladat

Fő befektetési eszközök: eszközök

Melyek a fő befektetési eszközök? Röviden, ezek pénzbeli vagy pénzügyi források, tárgyi javak, nyersanyagok, anyagok vagy szellemi tulajdon, amelyek egy bizonyos személyhez tartoznak. De ez nyilvánvalóan nem elég

A befektetett eszközök közé tartozik Számvitel, értékcsökkenés, leírás, tárgyi eszközök arányai

A befektetett termelési eszközök a vállalat tulajdonának egy bizonyos részét képezik, amelyet újrahasznosítanak a termékek előállításához, a munkavégzéshez vagy a szolgáltatások nyújtásához. Az operációs rendszereket a vállalatirányítás területén is használják

Befektetett eszközök értékesítése: könyvelés. Befektetett eszközök elszámolása

Minden vállalkozás anyagi bázisa, műszaki felszereltsége a fő eszközök szerkezetétől függ. A termelési folyamat szerves részét képezik, minden típusú gazdasági tevékenység végrehajtása során felhasználják: szolgáltatásnyújtás, munkavégzés. A BPF maximális hatékonyságú alkalmazása megfelelő működési tervezéssel és időben történő korszerűsítéssel lehetséges. Ennek az eszköznek az átfogó elemzéséhez szükséges, hogy azt helyesen tükrözze minden típusú számvitelben

Fémvágás plazmával. Fémmegmunkáló berendezések

Plamavágó vásárlásakor mindig a minőséget kell előnyben részesítenie. Óvakodj attól a kísértéstől, hogy olcsón, rossz minőségű készüléket vásárolj, mivel annak gyors elhasználódása hosszú távon jóval magasabb költségekkel jár