2026 Szerző: Howard Calhoun | [email protected]. Utoljára módosítva: 2025-06-01 07:14:02

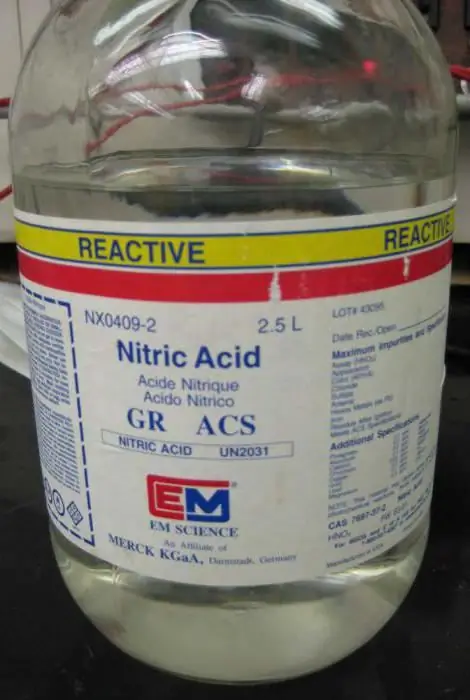

A salétromsav az egyik legkeresettebb ipari alapanyag. Előállítása különböző módszerekkel történhet - attól függően, hogy a savat milyen fajtában kell a vevőnek szállítani. Mi a releváns technológiák lényege? Hogyan viszonyulnak a gyárban gyártott salétromsavhoz?

A salétromsav ipari gyártása: a technológiai fejlődés története

Először is hasznos lesz tanulmányozni azokat a történelmi tényeket, amelyek arról szólnak, hogyan fejlődött Oroszországban a salétromsav-termelés. A hazai iparban ennek az anyagnak a kibocsátását a rendelkezésre álló információk szerint I. Péter vezetésével kezdeményezték. Ezt követően M. V. Lomonoszov egy módszert javasolt salétromsav salétromsavból történő előállítására - ezt az anyagot tulajdonképpen a gyártás fő nyersanyagának tekintették. század elejéig.

A salétromsav ipari előállítását a salétromsavval együtt kénsav felhasználásával végezték. A két vizsgált anyag egymással kölcsönhatásba lépve salétromsavat és nátrium-kén-oxidot képez. Ennek az az előnyea módszer az volt, hogy a salétromsavat körülbelül 96-98%-os koncentrációban lehetett előállítani (a megfelelő minőségű nyersanyagok felhasználásától függően).

A megfelelő technológiát aktívan továbbfejlesztették - a nyersanyagok feldolgozásának sebességének növelése és a nagyobb mennyiségű termék kibocsátása érdekében. De fokozatosan átadta helyét az a koncepció, hogy a salétromsav előállítását az ammónia kontaktoxidációjával hajtják végre.

Feltaláltak egy olyan módszert is, amelyben a megfelelő gáz atmoszférából íves oxidációjával nyert nitrogén-oxidot használták a sav előállításának fő nyersanyagaként. Széles körben elterjedt az a nézet, hogy az első módszer költséghatékonyabb.

A salétromsav előállításának technológiai megközelítésének fejlesztésével kialakult egy olyan megközelítés, amely szerint a megfelelő anyag előállítására a legoptimálisabb lehetőség a nagy nyomás alatt működő ipari infrastruktúra alkalmazása. Ennek alternatívája a sav atmoszférikus nyomáson történő előállítása, amely gazdasági szempontból kevésbé kifizetődő.

Egy anyag normál vagy magas nyomáson történő felszabadulása magában foglalja a salétromsav ammóniából történő előállítását. Létezik olyan kombinált módszer is, amely egyesíti a másik kettő előnyeit. A salétromsav kombinált módszerrel történő előállításának jellemzői először is az ammónia légköri nyomáson történő oxidációjában és abszorpciójának megvalósításában -nőtt.

Az ammónia jelenleg a szóban forgó anyag kibocsátásának fő nyersanyaga, a víz és a légköri levegő mellett. Tanulmányozzuk részletesebben felhasználásuk sajátosságait a savgyártásban.

Salétromsav-alapanyag

Tehát a kérdéses anyag előállításához használt fő nyersanyagok az ammónia, a levegő és a víz.

Ehhez tisztított ammónia használatára van szükség. Ehhez speciális bepárló- és desztillálóberendezésben, különféle gyártási ciklusok keretében megtisztítják. Hasonlóképpen tiszta levegőt kell használni a salétromsav kiürítésekor. Szűrés is történik speciális berendezéssel. A salétromsav előállításához használt vizet viszont megtisztítják a szennyeződésektől és sóktól. Sok esetben tiszta kondenzátumot kell használni a kérdéses anyag előállításához.

Tanuljuk meg, hogy a szóban forgó anyag milyen fajtáit lehet bemutatni, valamint az egyes salétromsavfajták előállítási módját.

A salétromsav fajtái és kibocsátásának főbb szakaszai

A modern ipari üzemekben kétféle salétromsavat állítanak elő - hígítva és koncentrálva. A híg salétromsav előállítása 3 fő szakaszban történik:

- ammónia átalakítása (végterméke nitrogén-monoxid);

- nitrogén-dioxidot termel;

- nitrogén-oxidok abszorpciójának megvalósítása atvízhasználat.

A híg salétromsav előállítása széles körben elterjedt a modern ipari vállalkozásokban az úgynevezett AK-72 rendszer szerint. De természetesen vannak más technológiák is ennek az anyagnak a kibocsátására.

A tömény salétromsav előállítása történhet a megfelelő anyag szintjének növelésével híg formában vagy közvetlen szintézissel. Az első módszer általában lehetővé teszi, hogy körülbelül 68% -os koncentrációjú savas oldatot kapjunk, ami nem biztos, hogy elegendő a kérdéses anyag számos területen történő alkalmazásához. Ezért a direkt szintézis módszere is elterjedt, amely lehetővé teszi, hogy körülbelül 97-98% koncentrációban kapjunk anyagot.

Nézzük meg közelebbről, hogyan állítják elő a salétromsavat ilyen vagy olyan formában. Fentebb megjegyeztük, hogy a hígított anyag felszabadulását az AK-72 séma szerint lehet végrehajtani. Először tanulmányozzuk a sajátosságait.

Híg sav előállítása AK-72 technológiával

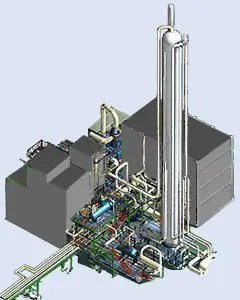

A vizsgált séma, amelyen keresztül a salétromsav előállítását végzik, egy zárt ciklus alkalmazását foglalja magában, amelyet a következők kísérnek:

- ammóniaátalakítás;

- a kapcsolódó gázok hűtése körülbelül 0,42-0,47 MPa nyomáson:

- oxidok abszorpciója 1,1-1,26 MPa nagyságrendű nyomás alatt.

Az AK-72 séma végterméke a salétromsav körülbelül 60%-os koncentrációban. Salétromsav termelése belüla vizsgált technológiát a következő szakaszok keretében hajtják végre:

- levegő bejutásának biztosítása a légkörből az ipari egységbe és annak tisztítása;

- levegő sűrítése, technológiai áramokra bontása;

- az ammónia elpárologtatása, a megfelelő gáz tisztítása olajtól és egyéb szennyeződésektől, valamint az azt követő melegítés;

- tisztított ammónia és levegő összekeverése, a keverék ezt követő tisztítása és átvitele a katalizátorba;

- nitrózus gázok beszerzése és hűtése;

- kondenzátum gyűjtés salétromsavval;

- a salétromsav koncentrációja és felszívódása;

- a kapott termék hűtése és tisztítása.

A kész savat elküldi a tárolónak vagy a vásárlónak.

A salétromsav - AK-72 - gyártására vonatkozó technológiával együtt egy másik népszerű koncepciót alkalmaznak a megfelelő anyag kibocsátására, amely magában foglalja az ipari infrastruktúra működésének biztosítását körülbelül 0,7 MPa nyomáson. Vegye figyelembe a tulajdonságait.

Termékleadási technológia 0,7 MPa nyomás alatt: árnyalatok

A kérdéses technológia nem tömény salétromsavat állít elő az AK-72 koncepció alternatívájaként. Ez magában foglalja a kérdéses anyag kibocsátásának következő szakaszainak végrehajtását.

Először is a korábbi technológiához hasonlóan a légköri levegő megtisztul. Erre a célra rendszerint kétlépcsős szűrőt használnak. Továbbá a megtisztított levegő összenyomódiklégkompresszor segítségével - körülbelül 0,35 MPa-ig. Ebben az esetben a levegőt felmelegítik - körülbelül 175 fokos hőmérsékletre, és le kell hűteni. A probléma megoldása után a további tömörítés területére kerül, ahol a nyomás körülbelül 0,716 MPa-ra nő. A keletkező légáramot viszont magas hőmérsékletre - körülbelül 270 fokra - melegítik nitrózus gázok hatására. Ezután ammóniával keverik össze az ipari egység egy speciális területén. A megfelelő anyag akkor aktiválódik, amikor a sav kezdetben gáz halmazállapotban szabadul fel, ami a folyadék elpárolgása következtében képződik. Ezenkívül az ammóniát meg kell tisztítani. Az előkészítés után a gázt felmelegítjük és levegővel egyidejűleg a keverőbe vezetjük. Ezt a keveréket is szűrjük, és tisztítás után az ammónia konverziójához vezetjük. A megfelelő eljárást platina- és ródiumötvözet hálókkal hajtják végre, nagyon magas hőmérsékleten - körülbelül 900 fokon. A konverziós arány körülbelül 96%.

A gyenge salétromsav előállítása a vizsgált technológia szerint nitrózus gázok képződésével jár. Az ipari egység egy speciális területére viszik őket, ahol lehűtik őket. Emiatt a tisztított víz elpárolog, és nagy nyomású gőz jelenik meg. Az ipari egység megfelelő területén keresztül a nitrózus gázok bejutnak az oxidálóba. Megjegyzendő, hogy oxidációjuk részben már az előzőnél megtörténiksavtermelési lépések. De az oxidálószerben még intenzívebbé válik. Ebben az esetben a nitrogéntartalmú gázokat körülbelül 335 fokos hőmérsékletre melegítik. Ezt követően speciális hőcserélőben lehűtik, majd a kondenzátorba kerülnek.

Ezt követően gyenge koncentrációban salétromsav képződik. A fennmaradó nitrózus gázokat el kell választani tőle - erre szeparátort használnak. Ebből a salétromsavat az ipari egység abszorpciós területére táplálják. A sav ezt követően az alábbi berendezés területeire áramlik. Ugyanakkor kölcsönhatásba lép a nitrogén-oxidokkal, aminek következtében koncentrációja nő. A kimeneten ez körülbelül 55-58%. Általában oldott oxidokat tartalmaz, amelyeket el kell távolítani: ehhez az anyagot az egység tisztítási területére küldik. A felmelegített levegő segítségével oxidokat vonnak ki a savból. A készterméket a raktárba helyezzük vagy kiszállítjuk a vevőnek.

Tömény sav előállítása: közvetlen szintézis

A híg salétromsav előállításának módját megvizsgálva megvizsgáljuk a koncentrált anyag felszabadulásának sajátosságait. A nyersanyagokból nitrogén-oxidok formájában történő közvetlen szintézissel történő savtermelés az egyik legköltséghatékonyabb technológia, amelyet a megfelelő profilú vállalkozásoknál alkalmaznak.

Ennek a módszernek a lényege, hogy kémiai reakciót gerjeszt a megadott anyag, víz és oxigén között körülbelül 5 MPa nyomáson. Az a technológia, amellyel a salétromsav előállítását végzikA híg alapú koncentrált típusnak van egy árnyalata: a nitrogén-dioxid folyékony formába való átalakulása atmoszférikushoz közeli nyomáson és hőmérsékleten lehetséges. Egyes reakciókban azonban a megfelelő anyag koncentrációja nem elegendő ahhoz, hogy normál nyomáson folyékony állapotba kerüljön, ezért növelni kell.

Tömény sav előállítása híg sav alapján

Ebben az esetben azt feltételezzük, hogy a savat abszorbens anyagok - például kénsav, foszforsav, különféle nitrátoldatok - segítségével koncentrálják. A hígított kénsav alapú koncentrált salétromsav előállításának fő lépései a következők.

Először is, a nyersanyagot 2 áramra osztják: az elsőt az elpárologtatóba táplálják, a másodikat pedig az ipari egység hideg területére. A kénsavat a második híg salétromsaváram feletti tartományba vezetik be. Az egység alsó részébe viszont gőz kerül, amely felmelegíti a felhasznált keveréket, aminek következtében a salétromsav elpárolog belőle. Gőzei felemelkednek a készülékben, majd a hűtőszekrénybe helyezik. Ott a savgőzök lecsapódnak - amíg koncentrációja el nem éri a 98-99%-ot.

Ugyanakkor a gyártási szakaszban jelenlévő nitrogén-oxidok egy részét a sav elnyeli. Ezeket ki kell vonni a termékből: leggyakrabban salétromsav gőzöket használnak erre a célra, amelyeket a kondenzátorba küldenek. Az extrahált nitrogén-oxidokat, valamint a savas gőzöket, amelyek nem képeztek kondenzátumot, a készülék másik területére küldik - abszorpció céljából, ahol vízzel kezelik. Ennek eredményeként híg sav képződik, amelyet ismét kondenzációhoz és hűtéshez vezetnek. A kész terméket a raktárba vagy a vevőhöz küldik.

A kénsavval történő koncentrálás jellemzői

A salétromsav ipari előállítását jellemző fő feladat a költséghatékony és hatékony koncentrálásának megvalósítása. Számos megközelítés létezik a megoldásra szolgáló optimális séma kidolgozására. Hasznos lesz figyelembe venni azokat, amelyek a leggyakoribbak.

Fentebb megjegyeztük, hogy kénsavat lehet használni a kérdéses anyag koncentrálására. Van egy meglehetősen általános módja annak, hogy növelje a felhasználás hatékonyságát - a salétromsav koncentrációjának előzetes növelése párologtatással. Optimális esetben a kénsavas kezelés előtt a megfelelő anyag koncentrációja körülbelül 59-60%. Meg kell jegyezni, hogy a gyakorlatban ezt a salétromsav-előállítási technológiát alacsony szintű környezetbarátság jellemzi. Ezért a kénsav alternatívájaként a nitrátok alkalmazása elterjedt. Tanulmányozzuk részletesebben a sajátosságaikat.

Nitrátkoncentráció

Leggyakrabban magnézium- vagy cink-nitrátot használnak a vizsgált probléma megoldására, amely a salétromsav ammóniából történő előállítására jellemző. Először is lényegesen környezetbarátabb, mint a módszerkénsav használatával jár. Ezenkívül ez a technológia biztosítja a salétromsav legmagasabb minőségét végtermékként.

Ugyanakkor számos hiányossága van, amelyek előre meghatározzák a nehézségek megjelenését a széleskörű alkalmazása során. Először is, ez a gyártási folyamat meglehetősen magas költsége. Ezen túlmenően ez a technológia sok esetben szilárd hulladék előállítását is magában foglalja, amelynek feldolgozása bonyolult lehet.

Katalizátorok használata salétromsav előállításához

Hasznos lesz megvizsgálni, hogy a salétromsav ipari (leggyakrabban a katalizátorokat tekintik ilyennek) gyártása során a szóban forgó termék fő nyersanyagai mellett milyen egyéb anyagokat használnak. A szóban forgó anyagok használatának oka a savgyártás jövedelmezőségének növelése, a termelés dinamikájának növelése egy ipari egységnél.

A szóban forgó termék előállítása során a katalizátorral szemben támasztott fő követelmény a hatás szelektivitása. Vagyis a fő kémiai reakciót kell befolyásolnia anélkül, hogy befolyásolná a mellékfolyamatokat. A katalizátorokat leggyakrabban platinát tartalmazó sav előállításához használják.

Fentebb megjegyeztük, hogy amikor egy gyengén koncentrált anyag magas nyomáson szabadul fel, akkor platina és ródium alapú katalizátorokat használnak. Egyes esetekben palládium hozzáadásával készült ötvözetek is használatosak. De a fő fém bennük azplatina, tartalma általában nem kevesebb, mint 81%. A katalizátor lényege ebben az esetben a fő kémiai reakció gyors áthaladásának serkentése. Általában a külső diffúziós szakaszon belül halad át.

A folyamat az oxigéndiffúziónak a katalizátor felületéhez viszonyított határaitól függ. Ez a tulajdonság az ammónia, a salétromsav előállításának fő nyersanyagának magasabb koncentrációját okozza egy vagy néha a katalizátor felületén, mint a levegőben. Növelhető a különböző mellékreakciók fajsúlya, amelyek során tökéletlen oxidáció és nitrogén vagy oxidja képződése figyelhető meg. Ebben a tekintetben a felszín közelében lévő oxigénnek elegendő mennyiségben kell lennie ahhoz, hogy kiszorítsa az ammóniát. Ebben az esetben elég mély oxidáció érhető el.

Megjegyezhető, hogy a platina katalizátorok mellett kombinált anyagok is részt vesznek a salétromsav előállításában. Különösen a vas-króm. Jelentősen csökkenthetik a kérdéses anyag előállítását jellemző gazdasági költségeket.

Tehát megvizsgáltuk a salétromsav előállításának módjait, azonosítottuk fő típusait. Az, hogy a salétromsav előállításának hány szakaszát kell végrehajtani, a típusától, valamint a megfelelő anyag kibocsátásának konkrét technológiájától függ. Hasznos lenne most átgondolni, milyen nehézségek jellemzik ennek a terméknek az ipari előállítását, amelyre a gazdaság számos területén van kereslet.

A fő problémáksalétromsav gyártás

Tehát, amint azt már tudjuk, a salétromsav kontakt módszerrel történő előállítása - az egyik legelterjedtebb a modern iparban - magában foglalja katalizátor használatát az ammónia oxidációjának felgyorsítása és az ammónia hozamának növelése érdekében. a termék. A szóban forgó termék előállításánál a fő probléma a megfelelő katalizátor meglehetősen magas ára. Szelektivitása azonban nem mindig éri el az optimális értéket. Ezenkívül a katalizátor fő elemeként használt platina jelentős része elveszhet a gyártás során. Ennek eredményeként ismét csökken a termék kibocsátásának költséghatékonysága.

A salétromsav előállítását egy másik probléma a környezeti probléma jellemzi. Fentebb megjegyeztük, hogy a kénsav az alapanyagok koncentrációjával használható, és a megfelelő gyártási cikluson áthaladva káros anyagok képződnek. Alternatív megoldás ebben az esetben a nitrátok használata - ez azonban ismét a gazdasági költségek növekedését jelenti. A modern gyártók számára azonban ma a környezeti tényező ugyanolyan jelentős, mint a termelés jövedelmezősége.

Ajánlott:

Fafeldolgozási technológia és fatermékek gyártása

A fa szokatlan és különösen értékes anyag. Ismertsége ellenére elképesztő műszaki és fizikai tulajdonságokkal rendelkezik, amelyeket az ember nem képes megismételni szintetikus helyettesítők segítségével. Ez annak köszönhető, hogy a természetes fából készült nyersdarabokat széles körben használják számos iparágban. A modern fafeldolgozási technológiák és általában a fatermékek gyártása lehetővé teszi, hogy az embereket bútorokkal, építőanyagokkal, dekorációkkal, edényekkel stb

Vízszintes csigás fúrás. Technológia, szakaszok, előnyök

A csiga vízszintes fúrás előnyeinek köszönhetően fokozatosan felváltja a klasszikus árkos módszert. Ezek költségmegtakarítás, kevesebb felszerelés és munkaerő, valamint a fúrási sebesség. A vízszintes csigás fúrógépek lehetővé teszik csővezetékek lefektetését folyók, tavak, vasutak és utak alatt, ökológiailag tiszta területeken anélkül, hogy a csőszakasz talajfelszínét megzavarnák

Nemezcsizma gyártása: technológia és felszerelés

A nemezcsizmák gyártása több száz éve változatlan. Az alapanyag természetes gyapjú, amely a gyártási folyamat során erősen zsugorodik, így a legjobb téli cipő fagyos és száraz télre

Thermite hegesztés: technológia. A termithegesztés gyakorlata a mindennapi életben és az elektromos iparban

A cikk a termithegesztési technológiának szól. Figyelembe veszi ennek a módszernek a jellemzőit, a használt berendezéseket, a használat árnyalatait stb

Ásványvíz előállítás: technológia, szakaszok, berendezések

Sokak számára az ásványvíz előállítása nagyon egyszerűnek tűnik. És első pillantásra úgy tűnhet. Végül is a természet maga gondoskodott a termék minőségéről és előnyeiről. A vállalkozónak pedig csak kutat kell fúrnia és csapot feltenni, hogy a víz azonnal palackokba folyjon. Ez csak a dolog felületes ismerete